As novas tecnologias prometem alavancar o setor de petróleo e gás em poços de produção distribuídos em todo o território brasileiro.

O que antes parecia ser impossível, finalmente se tornou realidade! A partir de agora, a inteligência artificial (IA) irá auxiliar na supervisão da produção de petróleo e gás em locais ativos. Um dos maiores problemas enfrentados na produção de óleo é manter uma pessoa responsável por cada setor, para que ele não fique inativo.

Outras notícias relacionadas

Dessa forma, devido a quantidade de poços de produção e poucos engenheiros disponíveis por cada projeto, muitas falhas ocorriam no decorrer do processo, mas não havia ninguém presente para reverter a situação.

Partindo dessa problemática, a opção mais viável foi a migração para máquinas mais atuais e inteligentes. Que além de elevar a eficácia de produção, funciona de forma autônoma, reduzindo possíveis falhas.

-

ONGs acionam a Justiça para suspender perfuração da Petrobras na bacia da Foz do Amazonas e contestam licença do Ibama com foco em impacto ambiental e povos tradicionais

-

A nova Reforma Tributária muda o rumo do petróleo e do gás no Brasil e coloca o país diante do maior desafio fiscal da década

-

Petrobras e Equinor vencem leilão no pré-sal da Bacia de Campos, arrematando bloco de Jaspe com maior lance do 3º Ciclo da Oferta Permanente e excedente recorde

-

Com mais de 5.500 km de extensão, 1,4 milhão de barris transportados por dia e ramificações que cruzam metade da Europa, este colosso subterrâneo é o maior oleoduto do mundo e um dos pilares estratégicos da economia russa

Quais as dificuldades em inserir tecnologias na produção de petróleo?

Desde o início, a ideia de introduzir as mais recentes máquinas e recursos tecnológicos nos poços de óleo sempre esteve presente.

No entanto, a implementação nunca foi concluída com sucesso devido a diversos fatores, dentre eles, o fato de os pontos de perfuração serem dispersos, remotos e estarem localizados em zonas de difícil acesso.

Sendo assim, automatizar cada um desses pontos resultaria em um gasto financeiro elevado, que naquele momento, não era possível.

Porém, no decorrer do dia, os alarmes que indicam problemas nos poços soam sem parar, necessitando que os engenheiros fossem até o local imediatamente, para tentar concertar.

Devido a grande quantidade de pontos de petróleo e alarmes ativados, os engenheiros tendem a ficar sobrecarregados com a demanda. Isso acaba gerando danos ainda maiores para as máquinas.

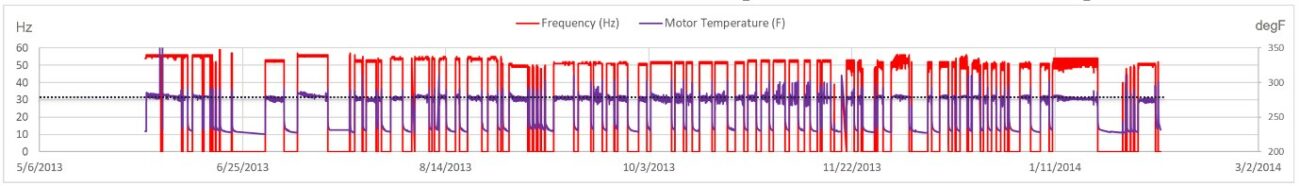

Um exemplo de dano ocorreu em um poço com bomba elétrica submersível (ESP). Em 7 meses de funcionamento, houve uma interferência de gás que resultou em 100 dias de paradas não programadas.

Nesses 100 dias, geraram 100 ciclos de parada/partida (Hz = 0), e em 4 dias, o sistema apresentou um sistema estressante de fluxo baixo.

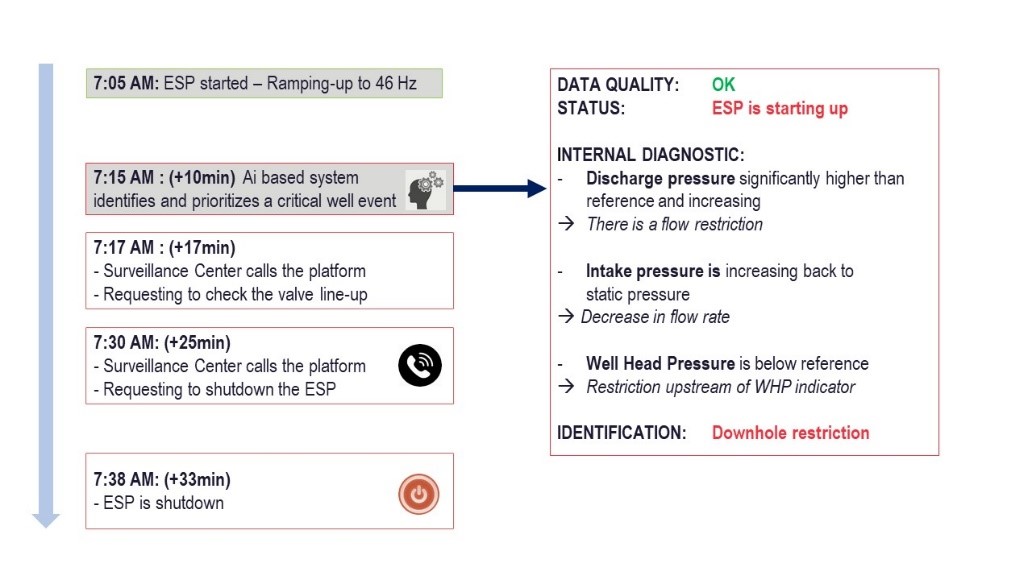

Para tentar reverter essa situação, todas as operações são feitas de forma manual. Portanto, até que o alarme toque, os engenheiros cheguem ao local, descubram o problema e o solucione, requer um longo período de tempo.

Fazendo com que a produção petróleo pare e os equipamentos quebrem ou apresentem problemas maiores em um futuro próximo.

Aplicando a tecnologia atual nos poços de gás e óleo

Devido a quantidade de perfurações feitas em uma área, a automação em escala seria a solução ideal. Assim, no instante em que houvesse quaisquer problemas, o sistema de IA rapidamente seria acionado, identificando e resolvendo o defeito.

Dessa forma, à medida que os danos vão surgindo nas perfurações de gás ou petróleo, eles irão ficar registrados na memória da IA, e caso aconteça novamente, levaria pouco tempo para ser solucionado.

Antigamente, quando um problema surgia, os operários com mais tempo de trabalho eram procurados para resolvê-lo.

Quando estes se aposentavam, faleciam ou largavam o trabalho, levava embora consigo, todas as resoluções de eventuais problemas nas máquinas, deixando a empresa tendo que partir do zero para solucionar.

Mas agora, a tecnologia permite que todos os processos fiquem armazenados e possibilitam serem utilizados por todos da empresa.

Uma outra opção da inteligência artificial é que ela consegue aprender tudo sobre aquele local onde está sendo o poço, seja ele de gás ou óleo.

Assim, quanto mais tempo passa instalada em um local, auxiliando a resolver problemas, mas apta estará de reparar danos sem auxílio de um engenheiro no local.

Apesar dos testes de implementação ainda estarem no início, os resultados são bastantes positivos.

Afinal, otimizar o tempo de produção, mantendo as máquinas ativas em perfurações de petróleo, com um longo prazo para manutenção, é algo benéfico e que gera um rendimento maior ao longo do mês.

Comentários fechados para esse artigo.

Mensagem exibida apenas para administradores.

Seja o primeiro a reagir!