Uma invenção dos anos 1930 transformou linhas de montagem e se espalhou pelo mundo, unindo engenharia, indústria automotiva e uso doméstico, em um percurso que começou com uma patente e terminou em caixas de ferramentas.

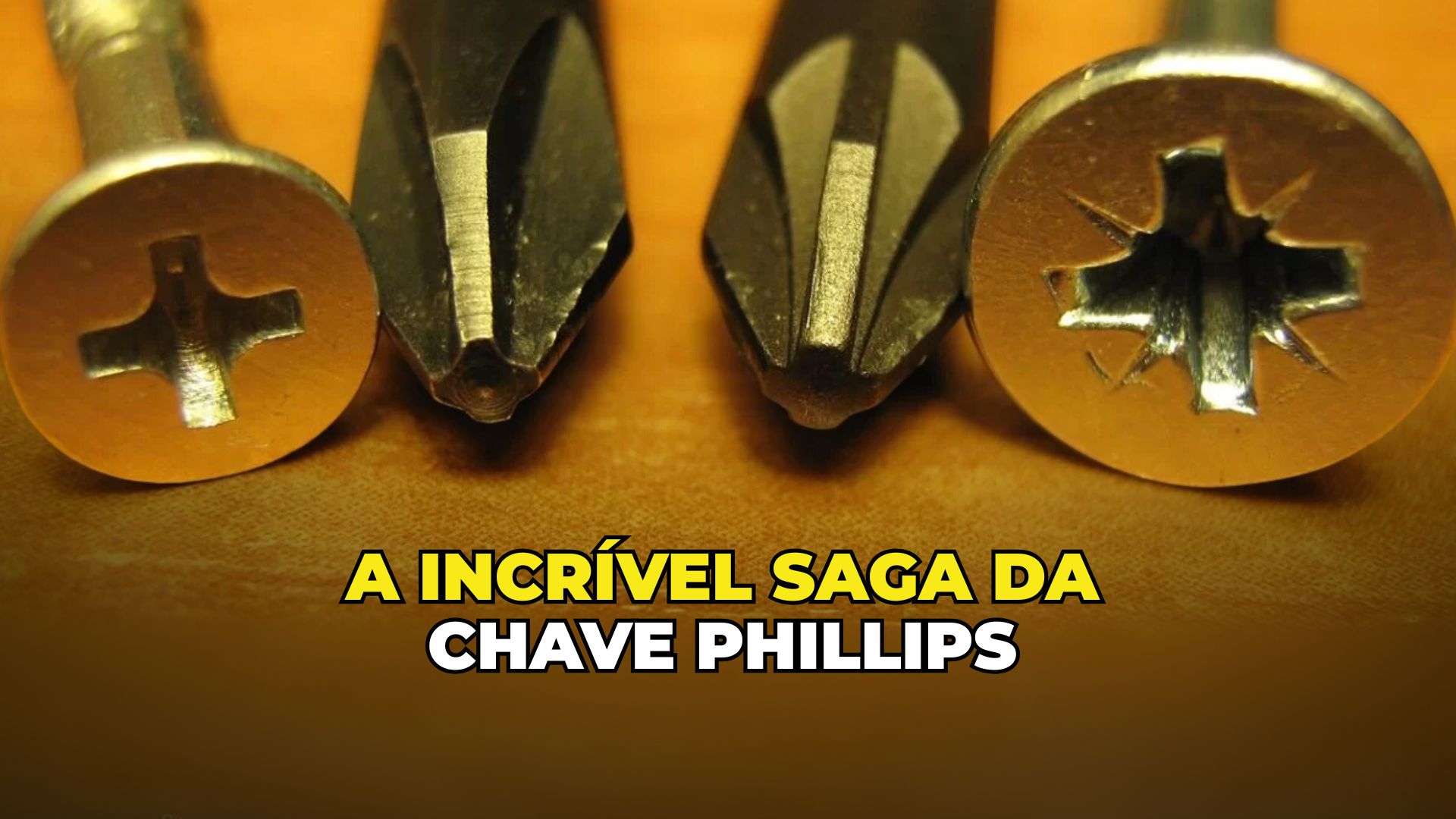

A chave Phillips, presente em praticamente toda caixa de ferramentas doméstica, nasceu de uma combinação improvável: uma patente de 1932, a decisão de um executivo do setor de mineração de assumir o projeto e a adoção do modelo pela General Motors em suas linhas de montagem.

Esse encontro entre invenção, licenciamento e aplicação em escala industrial consolidou o parafuso de cabeça cruciforme como padrão mundial ao longo do século XX.

Origem e trajetória da patente

O ponto de partida foi John P. Thompson, de Portland (EUA), que solicitou em 1932 a patente de um parafuso com ranhura em cruz e a respectiva chave de fenda.

-

Um complexo de U$15 bilhões com a maior área útil do mundo 1.500.000 m² e o maior relógio do mundo, com 601 metros de altura

-

Com 678,9 metros, o segundo edifício mais alto do mundo, um ícone de 118 andares que redefiniu o horizonte da Malásia em 2023

-

Um esforço de U$165 bilhões que mobilizou 400.000 pessoas para levar 12 astronautas à Lua em 8 anos, vencendo a Corrida Espacial

-

Um aeroporto de U$20 bilhões construído em uma ilha artificial de 12,48 km² com capacidade para 120 milhões de passageiros e 10 milhões de toneladas de carga

Havia um antecedente, 60 anos antes, com o inventor John Frearson e seu “orifício cruciforme”, mas foi a solução de Thompson que encontrou tração comercial e técnica.

Pouco depois, Thompson abriu mão de levar o produto adiante e cedeu os direitos a Henry F. Phillips, então diretor administrativo da Oregon Copper Company, uma mineradora no leste do Oregon.

As patentes foram concedidas em 1933 diretamente em nome de Phillips, mantendo Thompson como o criador creditado.

A partir desse movimento, Phillips fundou a Phillips Screw Company, também em 1933, para licenciar o desenho a fabricantes.

Entre os primeiros interessados estava E.E. Clark, presidente da American Screw Company, que iniciou a produção dos fixadores.

Nos quatro anos seguintes, a empresa de Phillips obteve mais seis patentes que refinavam o perfil da cabeça e do encaixe. O parafuso chegou ao varejo em 1936.

Vantagens técnicas e operação industrial

O êxito não foi apenas jurídico ou comercial. Ele se explica por uma vantagem funcional percebida nas fábricas.

Segundo o professor Marcelo Alves, da Escola Politécnica da USP, “a ideia deste tipo de formato é evitar o escape da chave durante o aperto”.

O encaixe cruciforme ajuda a manter a ferramenta centrada, reduz forças laterais e limita deslizes.

Na prática de chão de fábrica, isso significa menos ferimentos por escorregamento, menor tempo perdido reposicionando a ferramenta e ganho de repetibilidade no aperto, sobretudo quando múltiplos fixadores precisam ser aplicados em sequência.

O eixo mais centralizado melhora a transferência de torque e reduz o risco de danificar a cabeça do parafuso.

Essa combinação se encaixou em um cenário de produção que acelerava.

Como observa a professora Vera Lúcia Arantes, da Escola de Engenharia de São Carlos (USP), “essa capacidade é particularmente benéfica em ambientes de fabricação de alta velocidade, onde ferramentas elétricas são utilizadas”.

Em linhas automatizadas ou semiautomatizadas, cada milissegundo economizado no engate da ponta e no assentamento do aperto vira eficiência operacional.

Adoção pela General Motors e expansão no mercado

O primeiro grande endosso veio logo após a chegada ao varejo. A General Motors adotou os parafusos Phillips na produção de automóveis Cadillac no ano seguinte, alavancando a visibilidade do padrão.

O uso pela montadora funcionou como vitrine tecnológica: fornecedores e concorrentes passaram a licenciar o desenho para acompanhar a produtividade alcançada nas linhas de montagem.

A disseminação foi rápida.

De acordo com Vera Lúcia Arantes, “em 1940, 85% dos fabricantes americanos de parafusos tinham licença para produzir o projeto”.

Para a indústria, tratava-se de um investimento baixo em troca de ganhos mensuráveis em ritmo, consistência do torque e qualidade do acabamento, especialmente nos painéis internos e componentes em que o retrabalho é custoso.

Reforço operacional e impacto no dia a dia

Além da compatibilidade com chaves elétricas, o encaixe cruciforme trouxe ganhos operacionais claros.

O centramento minimiza deslocamentos laterais no início da rotação e reduz “escapes” que arredondam a cabeça do fixador.

Isso evita paradas para troca de parafusos danificados e diminui a incidência de retrabalho, um dos maiores vilões de produtividade em montagem seriada.

Outro ponto é a ergonomia do operador. Com menos deslizamento e melhor guia, o esforço para manter a ferramenta alinhada cai, o que reduz fadiga ao longo do turno.

Em ambientes de produção com cadência elevada, pequenas reduções de esforço e de microajustes se convertem em mais ciclos concluídos por hora e menor variabilidade do processo.

Essa constância facilita o controle de qualidade e a padronização de torque nas estações de montagem.

Para a manutenção doméstica, as vantagens seguem a mesma lógica.

A chave se engata com facilidade, a mão trabalha mais alinhada e o risco de arranhar superfícies ou “espanar” o parafuso diminui.

O resultado é um aperto mais limpo e previsível, mesmo para quem não usa ferramentas diariamente.

Novos padrões e concorrência no setor

Com o término das patentes, o mercado abraçou variações do conceito cruciforme e também outras geometrias.

O professor Marcelo Alves lembra que a mesma norma técnica que orienta o Phillips descreve o Recesso Cruciforme tipo Z, comercialmente conhecido como parafuso “Pozidrive”.

Essa alternativa apresenta mudanças no desenho para responder a necessidades específicas de aperto e durabilidade do encaixe.

Em paralelo, estilos como Torx e os parafusos de cabeça hexagonal ganharam espaço, sobretudo em aplicações que exigem transferência de torque elevada ou resistência superior ao desgaste na interface ferramenta–parafuso.

Ainda assim, como ressalta Vera Lúcia Arantes, embora o design Phillips enfrente concorrência de outros tipos de acionamento, ele “permanece competitivo, por sua facilidade de uso e compatibilidade com ferramentas elétricas”.

Na prática, a escolha do encaixe depende do processo.

Em linhas de montagem de alta cadência, a tolerância a pequenos desalinhamentos e a rapidez de engate pesam a favor do Phillips.

Em aplicações com torque muito alto ou em materiais que exigem maior cuidado, outras geometrias podem ser preferidas para reduzir o risco de dano ou desgaste prematuro.

Licenciamento e legado da chave Phillips

O percurso que levou a chave Phillips à onipresença atual passa menos por uma descoberta súbita e mais por decisões estratégicas sobre propriedade intelectual e difusão tecnológica.

Ao adquirir e organizar o licenciamento das patentes em 1933, Henry F. Phillips transformou uma boa ideia de John P. Thompson em um ecossistema produtivo: fabricantes dispostos a produzir, uma montadora disposta a adotar e um consumidor final que passou a encontrar o padrão no varejo a partir de 1936.

Enquanto isso, o aperfeiçoamento incremental do desenho ao longo dos primeiros anos garantiu robustez ao sistema parafuso–chave, abrindo caminho para que a indústria automobilística liderasse a transição.

O efeito cascata chegou às demais manufaturas e, por fim, às casas, onde a combinação de usabilidade e custo manteve a chave Phillips entre as primeiras ferramentas compradas para montagem de móveis, instalação de prateleiras e pequenos reparos.

O caso ilustra como um design orientado à operação — centramento rápido, menor escape, melhor interação com ferramentas elétricas — pode redefinir fluxos de trabalho e criar padrões duradouros.

Em tempos de novas geometrias e materiais, a pergunta segue atual: na sua bancada, a chave Phillips ainda é a primeira opção ou você já adotou outro encaixe para ganhar tempo e precisão?

Seja o primeiro a reagir!