Peça de cobre de 17 toneladas será usada no repositório nuclear de Onkalo, com estrutura projetada para impedir vazamentos e corrosão

Uma etapa decisiva foi alcançada na Finlândia com a produção da primeira peça bruta de cobre fundido destinada ao repositório geológico profundo de combustível nuclear usado de Onkalo. A fabricação foi realizada pela empresa finlandesa Posiva, especializada em gerenciamento de resíduos radioativos. O trabalho ocorreu na planta da Luvata, localizada na cidade de Pori.

A fundição foi considerada bem-sucedida

A peça produzida, chamada de “blank”, é a primeira de uma série de seis que fazem parte da atual campanha de produção.

O processo foi concluído em apenas um turno de trabalho. Segundo a Posiva, essa etapa inicial é fundamental para garantir a qualidade dos recipientes que serão usados no armazenamento final do combustível irradiado.

-

NASA investiga anomalia gravitacional misteriosa na África: o que está acontecendo a 3.000km sob nossos pés?

-

Estudo revela o segredo do café feito com fezes de civeta — que pode custar até R$ 400 por xícara

-

Fim dos buracos nas estradas? Asfalto com grafeno pode eliminar buracos e reduzir custos de manutenção no Reino Unido

-

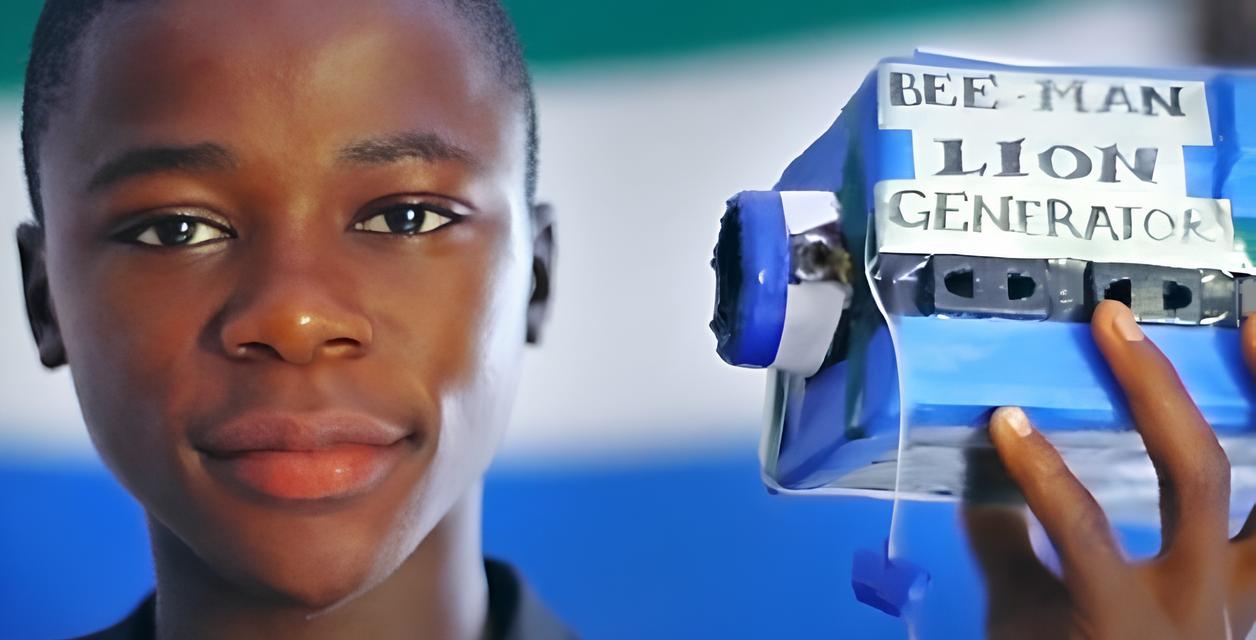

Com apenas 13 anos e usando sucata eletrônica, este jovem africano construiu geradores, criou sua própria estação de rádio e levou eletricidade para uma comunidade inteira esquecida pelo governo

Jouko Lammi, coordenador de fabricação de latas da Posiva, explicou que o processo de fundição teve um bom resultado.

“Uma boa qualidade da fundição é importante para as fases subsequentes da produção de latas”, afirmou. Lammi também destacou um avanço técnico relevante: “Uma das conquistas mais importantes foi o aumento do diâmetro da fundição com uma matriz de gravidade maior.”

O processo foi supervisionado pela Autoridade de Segurança Nuclear e Radiação da Finlândia (STUK).

Inspeção rigorosa antes do envio

Após a fundição, o blank de cobre passa por uma série de etapas. A primeira delas é a serragem, na qual as extremidades frontal e traseira são cortadas.

Também são retiradas amostras para análise do material. Depois disso, a peça fundida é usinada com precisão, o que inclui a preparação de suas superfícies para as próximas verificações.

Em seguida, a peça passa por ensaios não destrutivos, que incluem uma inspeção visual e o uso de líquido penetrante para detectar falhas.

Após essas etapas, a Posiva realiza uma última inspeção técnica e revisa toda a documentação relacionada. Só então o item é embalado e preparado para transporte até o fabricante do cilindro.

O blank tem peso inicial de mais de 17 toneladas. Após os processos de corte e usinagem, o peso final da peça entregue ao fabricante é de aproximadamente 12 toneladas.

Estrutura do recipiente protege contra corrosão e vazamentos

A peça de cobre fundido dará origem ao corpo principal do recipiente de descarte. Ele será composto também por uma tampa e um fundo, todos feitos do mesmo material, soldados entre si. O cilindro resultante terá paredes de cobre com cinco centímetros de espessura.

Dentro dele, haverá uma estrutura interna feita de ferro fundido com grafite. Essa parte é responsável por suportar o peso e posicionar os 12 elementos de combustível que serão inseridos. A tampa de ferro selará a parte interna, e o conjunto será coberto por uma capa de cobre.

A Posiva explicou que o papel principal do cilindro de cobre é impedir a corrosão do ferro fundido. A tampa do recipiente será soldada de forma hermética, impedindo a entrada de água subterrânea no seu interior. Isso também evitará que substâncias radioativas entrem na geosfera e na biosfera.

Com informações de Interesting Engineering.

Seja o primeiro a reagir!