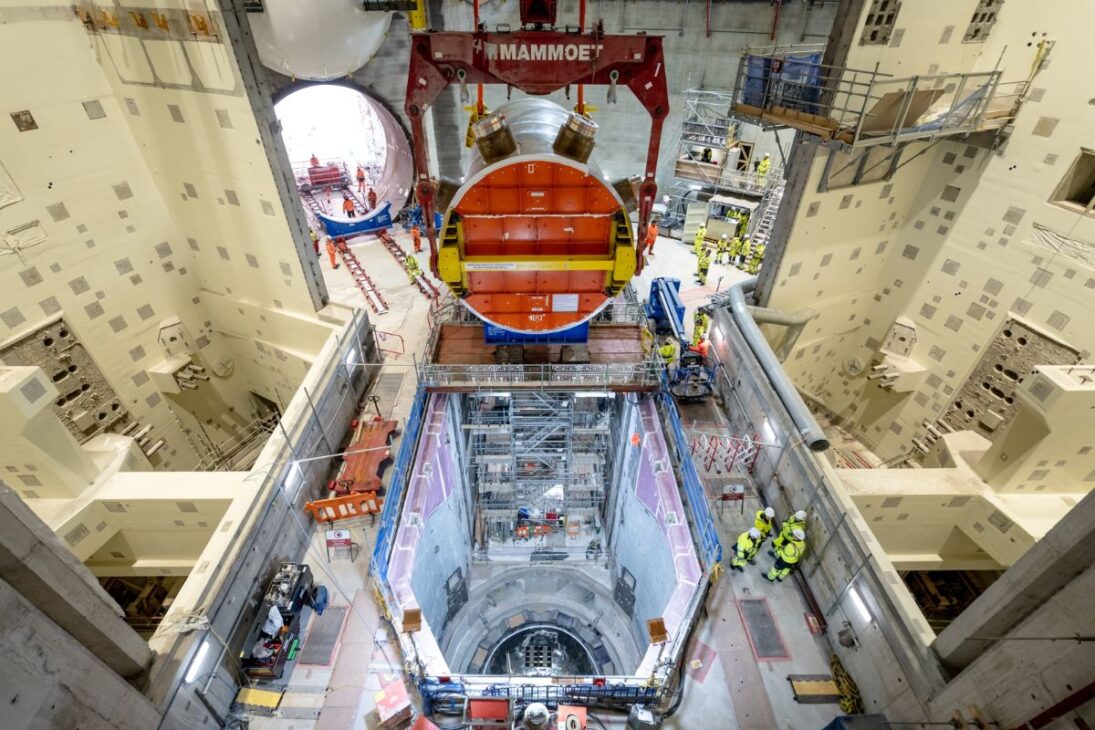

Conheça o vaso de pressão do reator, o componente mais crítico e robusto de uma usina como a de Angra, projetado para suportar décadas de radiação e condições extremas.

Em uma usina nuclear do tipo PWR, como as de Angra, no Rio de Janeiro, existe um componente que é considerado o seu “coração de aço”: o vaso de pressão do reator (RPV, na sigla em inglês). Essa estrutura colossal, que pode pesar mais de 500 toneladas, tem a função crítica de abrigar o núcleo do reator, onde ocorrem as reações nucleares.

Ele é projetado para ser a barreira de segurança mais importante da usina, suportando por décadas uma pressão 150 vezes maior que a da atmosfera e temperaturas altíssimas. A integridade e a longevidade deste componente são tão fundamentais que determinam a vida útil de toda a usina nuclear.

O que é o vaso de pressão do reator e por que ele é insubstituível?

O vaso de pressão do reator é a estrutura que contém o combustível nuclear e todos os componentes internos que controlam a reação de fissão. Sua função primordial é ser a primeira e mais robusta barreira física contra a liberação de qualquer material radioativo.

-

36 milhões de usuários da Apple podem receber indenização após derrota histórica na justiça expor comissões abusivas da App Store no Reino Unido

-

O país onde não existem formigas nem mosquitos: um território de clima extremo, natureza intocada e paisagens tão surreais que parecem de outro planeta

-

Com 120 milhões de smartphones por ano e mais de 14 hectares de área, a maior fábrica da Samsung no mundo opera 24h por dia e transforma a Índia em um império tecnológico global

-

O golpe de US$ 17 milhões dentro da Apple: funcionário manteve fraude por 7 anos sem ser descoberto e enganou a gigante tecnológica debaixo do nariz dos executivos

Por essa razão, ele é considerado o único componente principal de uma usina que não pode ser substituído. Seu projeto e fabricação seguem os mais altos padrões de engenharia e qualidade, pois uma falha em sua estrutura poderia ter consequências catastróficas. Ele não apenas contém o núcleo, mas também suporta e guia as barras de controle e direciona o fluxo de água que refrigera o sistema.

As condições extremas, operando a 343°C sob uma pressão colossal

O ambiente dentro de um vaso de pressão do reator é um dos mais extremos criados pelo homem. Para manter a água em estado líquido e evitar que ela ferva, o sistema opera sob uma pressão que varia de 150 a 170 bar. Isso é aproximadamente 150 a 170 vezes a pressão atmosférica que sentimos ao nível do mar.

As temperaturas também são elevadíssimas, variando entre 290°C e 343°C. Para suportar essas condições, o vaso é uma estrutura monumental: pode ter até 14 metros de altura, 5,5 metros de diâmetro e pesar mais de 600 toneladas, dependendo da potência da usina.

A construção de um gigante, do aço de baixa liga ao revestimento inoxidável

A fabricação de um vaso de pressão do reator é um processo meticuloso. O corpo principal é feito de um aço de baixa liga e alta resistência, geralmente uma liga de manganês molibdênio, escolhida por sua robustez e capacidade de suportar a pressão.

Para resistir à corrosão, que é acelerada pela alta temperatura e radiação, todas as superfícies internas do vaso são revestidas com aço inoxidável. O processo de fabricação envolve forjar anéis de aço sem costura, que são então soldados com extrema precisão. Cada etapa é inspecionada com rigorosos ensaios não destrutivos para garantir a máxima integridade.

O embrittleamento por radiação e as soluções de engenharia

Mesmo com toda essa robustez, o vaso de pressão do reator sofre um desgaste invisível ao longo das décadas. A exposição contínua à radiação de nêutrons causa um fenômeno chamado “embrittleamento”, ou fragilização, que torna o aço menos dúctil.

Para garantir a segurança e estender a vida útil do vaso, os engenheiros utilizam diversas estratégias. Uma das mais eficazes é o recozimento (annealing), um tratamento térmico que aquece o vaso para restaurar as propriedades do metal. Esse processo, junto com um monitoramento constante, permite que um reator opere com segurança por muito mais tempo.

A tecnologia em operação no Brasil com planos para 60 anos

No Brasil, temos exemplos práticos dessa tecnologia nas usinas de Angra I e Angra II. Ambas operam com reatores do tipo PWR e, portanto, possuem um vaso de pressão do reator como seu componente central. Angra I entrou em operação comercial em 1985, e Angra II, em 2001.

Inicialmente, as duas usinas foram projetadas para uma vida útil de 40 anos. No entanto, graças à robustez do projeto e ao rigoroso monitoramento da integridade dos componentes, existem planos em andamento para estender a operação de Angra por mais 20 anos, chegando a um total de 60 anos de serviço. Isso demonstra a confiabilidade e a segurança desta impressionante peça de engenharia.

-

-

-

-

-

-

40 pessoas reagiram a isso.