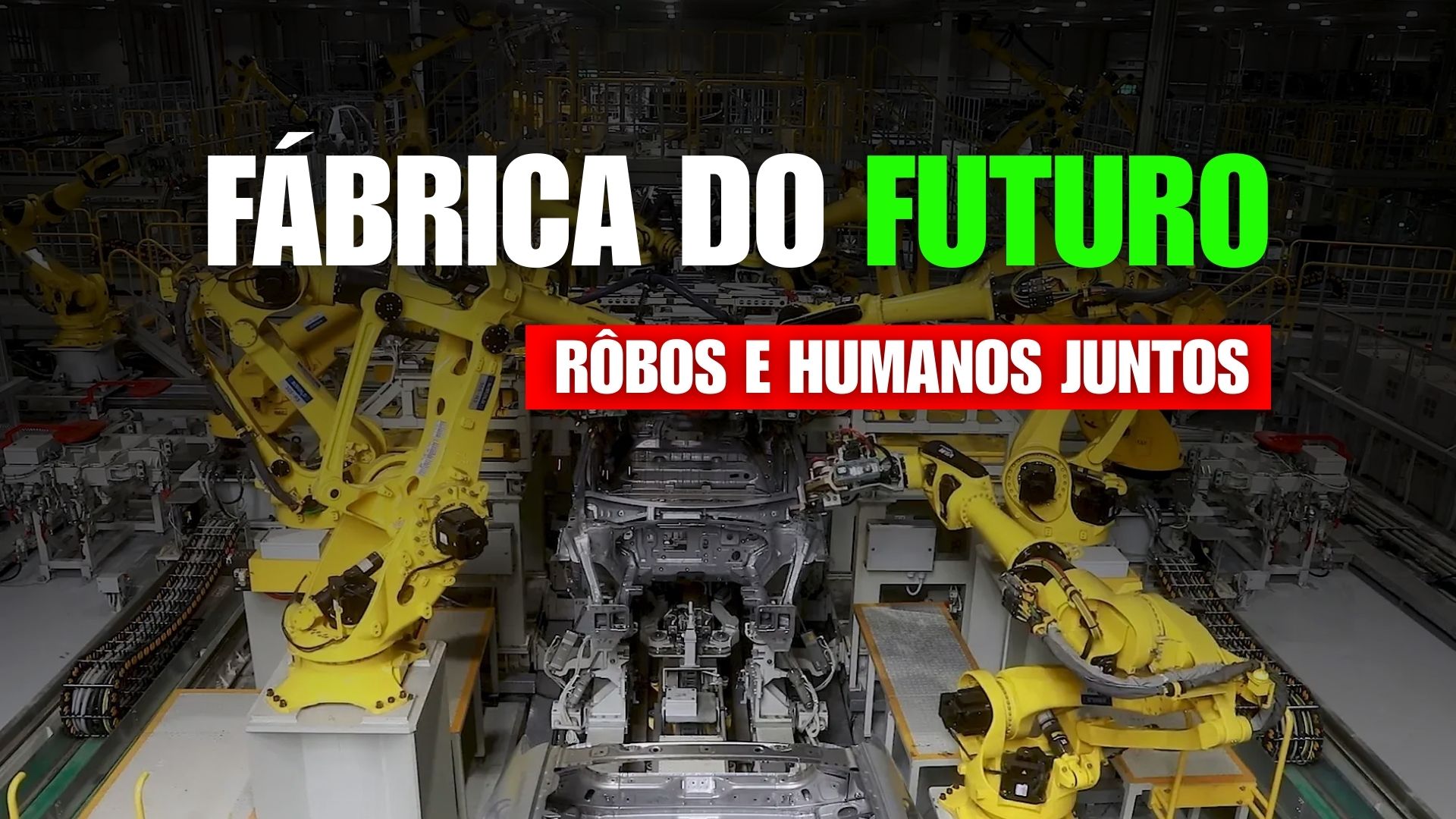

Nova planta da Hyundai nos Estados Unidos combina robôs, cães-robôs e trabalhadores humanos em um ambiente de alta tecnologia, com salários iniciais acima da média regional e planos de expansão que prometem milhares de contratações até 2031.

A nova planta da Hyundai, inaugurada perto de Savannah, na Geórgia, opera com aproximadamente 750 robôs e 1.450 funcionários, o que resulta em uma proporção de 1 robô para cada 2 humanos.

Máquinas assumem tarefas de soldagem, movimentação de materiais e instalação de portas, enquanto cães-robôs equipados com câmeras percorrem o chão de fábrica para detectar falhas em veículos elétricos Ioniq ainda em montagem.

Os profissionais respondem pelo controle de qualidade e pela verificação final dos carros, com salário inicial de US$ 23,66 por hora (cerca de R$ 130), segundo reportagem publicada pelo The Wall Street Journal nesta segunda-feira (1º).

-

Com apenas 13 anos e usando sucata eletrônica, este jovem africano construiu geradores, criou sua própria estação de rádio e levou eletricidade para uma comunidade inteira esquecida pelo governo

-

O novo Xiaomi 15T Pro é o topo de linha mais completo da marca: 1 TB, IP68, 90W e câmeras de 50 MP Leica

-

Cientista que trocou a Europa pelo Brasil criou método que fez o país economizar bilhões e dominar o mercado da soja

-

Cientistas do Brasil e da Síria desenterram pterossauro colossal de 10 m: fóssil esquecido por 20 anos surpreende e atinge 90% do tamanho do maior animal voador já registrado

Automação em escala com supervisão humana

No complexo de Ellabell, os robôs executam atividades perigosas, repetitivas ou fisicamente intensas.

A diretriz, segundo o presidente-executivo da Hyundai, José Muñoz, é clara: as máquinas cuidam do esforço pesado e padronizável; as pessoas solucionam problemas, garantem a qualidade e aplicam sua destreza.

“Não estamos tentando minimizar o envolvimento humano — estamos tentando maximizar o potencial humano”, afirmou em declaração destacada pela reportagem do The Wall Street Journal.

(Imagem: Hyundai Motor Group Innovation Center via T3 — imagem de fábrica futurista, robôs de inspeção)

Ainda que a automação domine amplos trechos da linha, cabe aos trabalhadores detectar rebarbas, substituir peças de acabamento e ajustar componentes que exigem tato e adaptação.

Eles também encaixam painéis de tecido com ilhós, conectam chicotes elétricos até o “clique” de travamento e se posicionam em áreas de difícil acesso para fixar bancos e amortecedores.

Rotina na linha de montagem da Hyundai

No fluxo inicial, braços mecânicos movimentam chapas e alimentam prensas que estampam partes da carroceria.

Robôs em sequência realizam a soldagem sem necessidade de supervisão constante.

A intervenção humana cresce após a pintura: ao longo de duas linhas, profissionais instalam assentos, painéis e demais módulos.

Em uma estação, um robô posiciona o trem de força sob a estrutura e aperta parafusos principais; dois operadores, com ferramentas de torque, concluem o aperto fino.

Para o chefe da montagem geral, Jerry Roach, a diferença está no detalhe.

A sensação tátil para confirmar o encaixe total de um clipe, a reação à variabilidade do processo e o manuseio de um chicote elétrico desalinhado são exemplos daquilo que “as pessoas realmente fazem bem”.

Controle de qualidade depende de pessoas

Há tarefas que a automação ainda não substitui.

Unice Youmans, da linha de acabamento de metais, remove amassados, lixa imperfeições e elimina resíduos antes da pintura.

“Não acho que seja algo que uma máquina possa fazer, porque é preciso ter muita interação com esses carros”, disse.

O relato sintetiza a fronteira atual: máquinas se destacam na repetição; humanos, na percepção fina e no ajuste do inesperado.

Treinamento e salários acima da média

(Imagem: MotorTrend — fábrica inteligente com cães-robôs em ação)

A Hyundai se comprometeu a contratar 8.500 pessoas até 2031 como contrapartida a um pacote de incentivos estaduais de US$ 2 bilhões.

Na largada, o salário de US$ 23,66 por hora para iniciantes supera empregos equivalentes na região, segundo a administração da fábrica.

Novos contratados passam por um centro de treinamento financiado pelo estado, onde aprendem noções de programação para guiar robôs em traçados simples — etapa preparatória para operações como soldagem e movimentação de peças.

O currículo inclui exercícios práticos.

Debaixo de luzes fluorescentes, os estagiários inspecionam um utilitário esportivo em busca de riscos e desalinhamentos, além de treinar o manuseio de parafusos até dominar, pelo tato, a quantidade correta a ser segurada de uma só vez.

Receios e expectativas dos novos contratados

Entre um grupo de 20 novos contratados em treinamento, as reações à convivência com robôs variam.

Há quem tema ser responsabilizado por falhas do sistema automatizado; outros receiam, no longo prazo, a substituição de postos.

Em sentido oposto, parte vê oportunidade.

Vinda do varejo em Houston, Stephanie Redmon disse estar motivada a ingressar em um ambiente de alta tecnologia.

“Eu simplesmente acho que vai ser muito legal”, afirmou. O pesquisador Salem Elzway, da Universidade Vanderbilt, analisa que a preocupação dos trabalhadores não é infundada.

(Imagem: TopGear — automação com robôs de transporte na linha de produção)

Em sua avaliação, quanto mais caros e menos conformados se tornarem os humanos, maior tende a ser a pressão por automação.

A evolução dos robôs na indústria automobilística

A presença das máquinas no setor automobilístico remonta a 1961, quando a General Motors instalou o Unimate em Nova Jersey para descarregar peças superaquecidas de uma prensa.

A novidade ganhou os palcos da TV e, pouco depois, espalhou-se pelas fábricas, não sem resistência.

Em 1972, uma greve de 22 dias em Lordstown, Ohio, liderada pelo sindicato United Auto Workers, contestou ritmos de produção ditados por máquinas.

Hoje, a automação é intensa, especialmente na Coreia do Sul, país de origem da Hyundai e referência em densidade robótica.

Nos Estados Unidos, apesar de haver centenas de milhares de vagas na indústria, a planta de Ellabell afirma cumprir suas metas de contratação, ancorada no treinamento e no pacote salarial, conforme destacou o The Wall Street Journal.

Robôs Spot e Atlas: presente e futuro da Hyundai

Além dos cães-robôs Spot, que farejam imperfeições com câmeras no “focinho” e circulam entre estações, a Hyundai planeja incorporar robôs humanoides Atlas, dotados de braços, pernas e dedos, desenvolvidos pela Boston Dynamics, empresa na qual o grupo tem participação majoritária.

Vídeos da fabricante mostram o Atlas separando e carregando peças.

A Hyundai, porém, não detalhou quais funções o humanoide poderia assumir em Ellabell.

Especialistas pedem cautela com previsões.

Para Jorgen Pedersen, do Advanced Robotics for Manufacturing Institute, levará décadas até que robôs dominem completamente uma linha.

Segundo ele, máquinas ainda enfrentam dificuldades com tecidos e materiais flexíveis, e a execução de tarefas complexas dependerá de avanços que ainda não estão em desenvolvimento.

A avaliação ecoa a ideia de que flexibilidade e adaptabilidade humanas foram subestimadas.

Testes finais e selo de aprovação humano

Mesmo com o ganho de eficiência, a decisão sobre a entrega de um veículo continua humana.

Após a montagem, os Ioniqs seguem, por meio de veículos autônomos internos, para uma pista de testes ao ar livre.

Lá, Chico Murphy, líder da equipe de pista, conduz um utilitário esportivo por trajetos com buracos, mede frenagens, faz paradas em ladeiras e acelerações em retas para identificar ruídos e folgas.

Eventuais problemas são reportados e corrigidos antes da liberação para venda.

Na avaliação de Murphy, enquanto pessoas dirigirem, buscarão a confirmação de outra pessoa no selo final de qualidade.

“Acho que eles gostam de saber que há um humano ali”, disse.

“Isso os faz sentir um pouco mais seguros do que depender apenas de uma máquina.”

Como equilibrar a busca por produtividade com a preservação das habilidades humanas que, por enquanto, seguem insubstituíveis na fabricação de um carro?

Seja o primeiro a reagir!