Concreto autoclavado conquista a construção civil brasileira com leveza, eficiência térmica e até 20% de economia no custo das obras.

Depois de dominar canteiros de obras na Europa e na Ásia por décadas, o concreto autoclavado — também conhecido como AAC (Autoclaved Aerated Concrete) — começa a ganhar destaque no mercado brasileiro de construção civil. O material, amplamente usado em países como Alemanha, Suécia e Japão, une leveza, isolamento térmico e rapidez de execução, permitindo redução de até 20% no custo total de uma obra e prazos de entrega até 30% mais curtos, segundo dados de fabricantes e engenheiros civis que já adotaram a tecnologia no país.

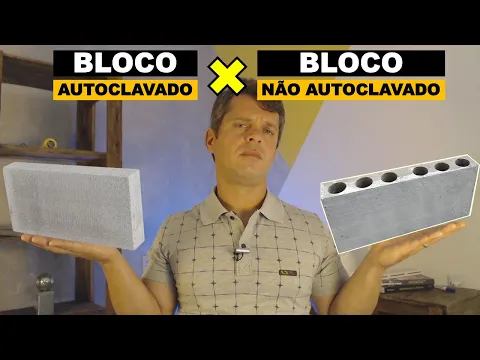

O que é o concreto autoclavado e como ele é produzido

O concreto autoclavado é formado por cimento, cal, areia, água e um agente expansor de alumínio, que cria pequenas bolhas de ar durante a mistura. Após o molde, o material é levado a uma autoclave — câmara pressurizada com vapor a cerca de 180 °C e 12 bar de pressão — onde ocorre a reação química que solidifica o bloco, garantindo leveza e alta resistência ao mesmo tempo.

O resultado é um bloco com densidade até 5 vezes menor que o concreto tradicional e excelente desempenho térmico e acústico, tornando-o ideal para construções residenciais e comerciais em regiões de clima quente. Além disso, o processo industrial gera menos desperdício e praticamente elimina o uso de madeira em formas, já que as peças saem moldadas e prontas para assentamento.

-

Tecnologia de impressão 3d promete aposentar a alvenaria tradicional e já transforma obras civis com redução de custos, tempo recorde de execução e estruturas mais eficientes

-

Quanto custa reformar um apartamento de luxo? Veja quanto custa investir em conforto e elegância

-

Pedreiros relatam crise no Brasil: diária de R$ 200 e aumento de apenas R$ 50 em 13 anos revela desvalorização da categoria

-

Eles decidiram inundar o deserto do Egito: loucura ou genialidade de US$ 13 bilhões?

Economia e sustentabilidade impulsionam o avanço do AAC

O baixo peso e o formato padronizado dos blocos permitem redução significativa no uso de argamassa e aço, além de agilizar o processo de assentamento — fatores que resultam em menor custo de mão de obra e materiais complementares.

De acordo com dados da Associação Brasileira de Cimento Portland (ABCP), obras executadas com concreto autoclavado podem atingir economia média entre 15% e 20% em comparação com sistemas tradicionais de alvenaria.

Outro ponto que atrai construtoras é a sustentabilidade. A fabricação do AAC consome menos energia do que o concreto convencional e gera quase nenhum resíduo sólido. Além disso, o isolamento térmico natural reduz a necessidade de ar-condicionado em edificações, contribuindo para menor consumo de energia elétrica ao longo da vida útil da construção.

Crescimento do uso no Brasil e novos investimentos no setor

Nos últimos anos, o Brasil tem assistido à expansão gradual dessa tecnologia. Empresas como a HBR Blocks, Hebel e YTONG começaram a produzir e distribuir blocos de concreto autoclavado em escala industrial, com fábricas nos estados de São Paulo, Goiás e Santa Catarina.

Esses fabricantes destacam que o AAC vem se tornando uma opção competitiva para prédios residenciais, hotéis, escolas e galpões logísticos, especialmente em regiões onde o custo da mão de obra e o tempo de construção pesam mais no orçamento final.

O crescimento é impulsionado também pelo avanço de sistemas construtivos industrializados e pré-fabricados, tendência que vem ganhando força com o aumento de obras de habitação popular e empreendimentos de alto padrão.

Segundo engenheiros da UFMG e da USP, a aplicação do AAC pode se tornar estratégica no país por conta do clima tropical, que exige edificações mais frescas e sustentáveis. O material atende às normas de desempenho térmico da ABNT e é reconhecido como alternativa viável dentro dos critérios do Programa Brasileiro de Etiquetagem de Eficiência Energética em Edificações (PBE Edifica).

Desafios e perspectivas para o futuro da construção leve

Apesar das vantagens, o uso do concreto autoclavado ainda enfrenta desafios no Brasil, principalmente relacionados à falta de conhecimento técnico entre profissionais e à disponibilidade limitada de fábricas fora do eixo Sul-Sudeste.

Outro obstáculo está na logística: como os blocos são leves e volumosos, o transporte pode encarecer em longas distâncias.

Ainda assim, o setor vê potencial de crescimento acelerado. A demanda por materiais mais sustentáveis e eficientes, aliada ao avanço da industrialização da construção civil, coloca o AAC em posição privilegiada para se tornar protagonista nas próximas décadas. Especialistas preveem que, até 2030, o Brasil poderá triplicar sua capacidade produtiva e incorporar o material em grandes empreendimentos de infraestrutura e habitação.

Um novo padrão de construção mais rápida, leve e sustentável

O concreto autoclavado representa uma mudança estrutural na forma de construir. Leve, preciso e com excelente isolamento, ele elimina desperdícios, reduz custos e acelera prazos — fatores decisivos em um mercado cada vez mais competitivo e orientado pela eficiência energética.

Se na Europa e na Ásia o AAC já é sinônimo de construção moderna, o Brasil começa agora a viver sua própria revolução construtiva, unindo tecnologia, sustentabilidade e economia em um mesmo produto.

A tendência é clara: os blocos leves de concreto autoclavado não são o futuro, são o presente da construção inteligente.

Seja o primeiro a reagir!