Vidro ultrafino e flexível desenvolvido pelo Fraunhofer e parceiros pode ser dobrado como plástico, é mais leve que papel e já chega ao mercado como aposta para telas e satélites.

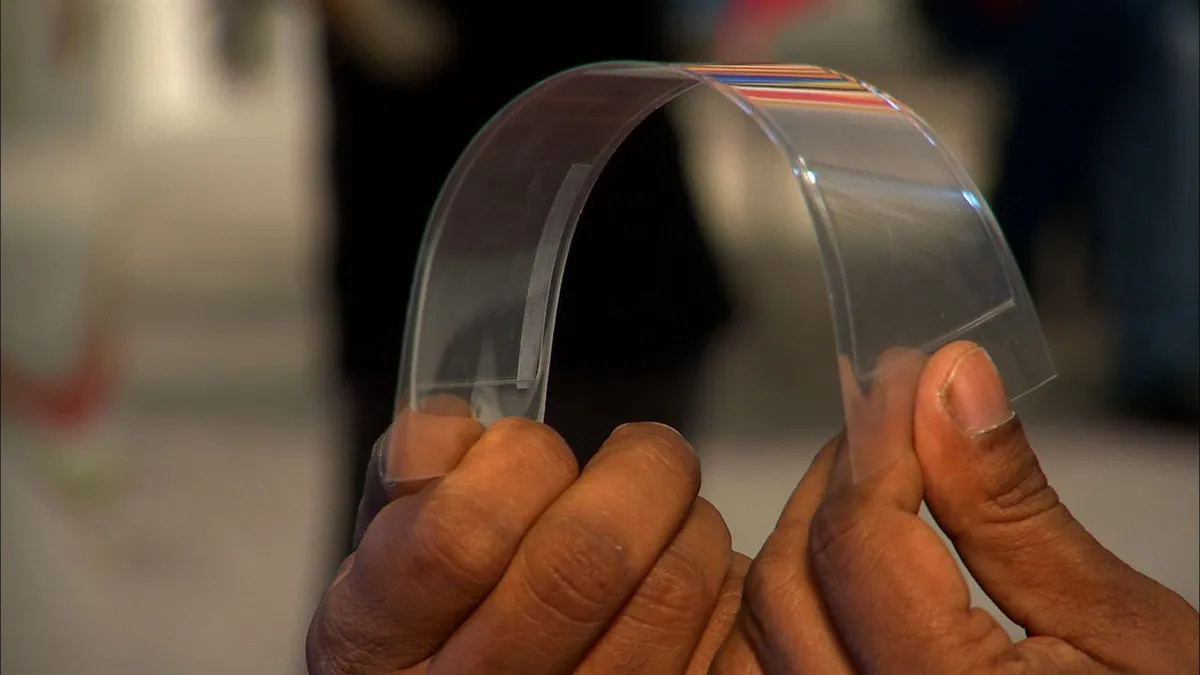

Por séculos, o vidro foi sinônimo de rigidez, transparência e fragilidade. Agora, pesquisadores alemães provaram que esse material pode ir muito além. No Fraunhofer Institute for Organic Electronics, Electron Beam and Plasma Technology (FEP), em Dresden, uma equipe liderada por nomes como Dr. Jörg Neidhardt, Wiebke Langgemach e Manuela Ehrhardt desenvolve desde 2016 um vidro tão fino — com espessura de 25 a 100 micrômetros, mais delgado que um fio de cabelo humano — que pode ser dobrado, enrolado e moldado como se fosse plástico.

Essa façanha, resultado de anos de pesquisa financiada pelo governo alemão, abre caminho para uma revolução em telas dobráveis, satélites, sensores e até na indústria automobilística.

Do laboratório à indústria: a linha do tempo do vidro flexível

- 2016–2018: consórcio KONFEKT, formado por SCHOTT, tesa e VON ARDENNE, recebe € 5,6 milhões do Ministério Federal da Educação e Pesquisa (BMBF) da Alemanha para criar o conceito de “glass-on-roll” — vidro em rolo processado como plástico.

- 2017: o Fraunhofer FEP anuncia prontidão para processar vidro ultrafino em linhas contínuas roll-to-roll, algo impensável até então para um material tão frágil.

- 2018–2023: projetos como Glass4Flex e CUSTOM ampliam as capacidades de produção, incluindo revestimentos funcionais (barreiras contra oxigênio e vapor, filtros ópticos, camadas condutivas).

- 2024–2025: linhas piloto já entregam amostras industriais; a SCHOTT comercializa chapas de vidro aluminosilicatado AS 87 eco/neo com 50–350 μm, resistentes a riscos e prontas para aplicações reais.

Por que vidro e não plástico?

Os protótipos de celulares dobráveis atuais usam polímeros transparentes. O problema é que eles arranham com facilidade, amarelavam com o tempo e não oferecem barreira eficaz contra gases.

-

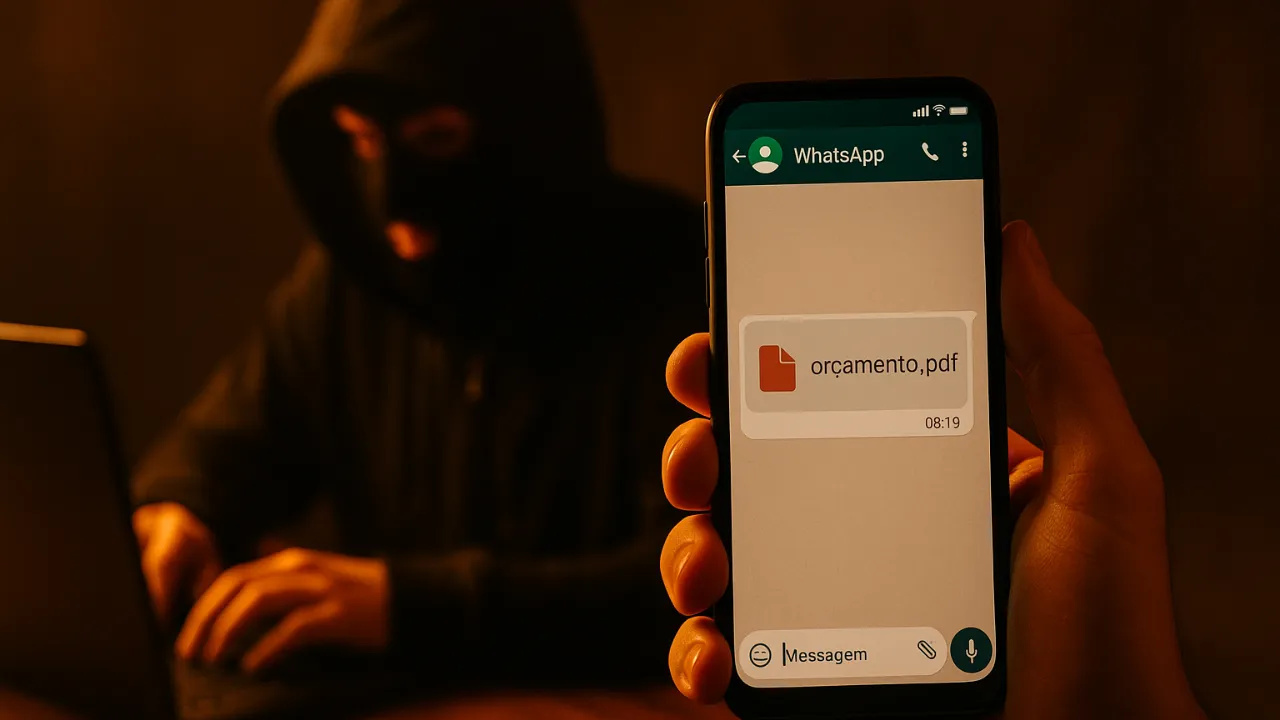

Golpe do orçamento: vírus do WhatsApp chega disfarçado e assusta o Brasil: veja como identificar e se proteger do risco digital mais perigoso de 2025

-

Mecanismo de Antikythera: o computador grego achado em naufrágio que desafia a linha do tempo da tecnologia moderna

-

“Não me desligue”: Nova IA da OpenAI manipula humanos para evitar ser desligada e acende alerta mundial

-

Gasolina adulterada? Agora novo equipamento pega fraude na hora

O vidro ultrafino supera todos esses pontos:

- Resiste a riscos como o vidro convencional.

- Não perde transparência com o passar dos anos.

- Protege contra oxidação e umidade, ideal para displays OLED e micro-LED.

- Aguenta variações de temperatura extremas, sendo perfeito para uso em satélites.

Aplicações que já estão no radar

- Smartphones e tablets dobráveis — telas flexíveis mais resistentes e duráveis.

- Satélites e módulos espaciais — cada grama conta; o vidro ultraleve pode reduzir custos de lançamento.

- Sensores automotivos — sistemas LIDAR e câmeras de carros autônomos demandam superfícies ópticas resistentes.

- Arquitetura futurista — janelas curvas, leves e extremamente transparentes.

Segundo o pesquisador Andreas Baumann, que atua no desenvolvimento de processos de deposição em UTG, o material “combina a leveza do plástico com a resistência do vidro, abrindo uma nova era de aplicações”.

O desafio de levar ao mercado

Apesar do entusiasmo, os obstáculos são claros. Produzir chapas tão finas sem quebrá-las exige linhas de manuseio especializadas, com transporte a vácuo, robótica de alta precisão e técnicas de laminação complexas.

“O maior inimigo do vidro fino é a fratura súbita”, explica Wiebke Langgemach, especialista em propriedades mecânicas no Fraunhofer.

“Estudamos como ele se comporta sob flexão, ciclos térmicos e impacto. Cada etapa da cadeia precisa ser redesenhada para lidar com sua delicadeza.”

Por isso, fora do nicho de displays dobráveis, a produção em massa ainda é limitada. Mas a curva de aprendizado lembra a dos semicondutores: tecnologias caras e frágeis que, com escala, se tornaram onipresentes.

Uma corrida global

O Fraunhofer e a SCHOTT não estão sozinhos. A americana Corning, criadora do Gorilla Glass, investe há anos em linhas próprias, como o Willow Glass, mas ainda sem escala. No Japão e na Coreia, fabricantes de displays também testam vidros ultrafinos para smartphones de próxima geração.

A diferença europeia está no foco em aplicações industriais e espaciais: a visão é que o vidro flexível não será apenas para celulares, mas para fotônica, encapsulamento de sensores e painéis solares orbitais.

O futuro dobrável da tecnologia

Com as linhas piloto já entregando chapas comerciais de 50–350 μm e a previsão de reduzir custos nos próximos anos, a expectativa é que o vidro flexível ultrapasse o status de curiosidade e se torne um material-chave da próxima década.

Ele é a prova de que até os materiais mais antigos podem ser reinventados. O vidro, criado há milhares de anos, agora se transforma em um filme transparente dobrável, pronto para equipar satélites, carros, prédios e eletrônicos.

Do laboratório de Dresden às vitrines do mundo, esse vidro pode redefinir a forma como interagimos com a tecnologia.

-

-

-

-

-

-

56 pessoas reagiram a isso.