Este componente crítico da exploração de petróleo em alto-mar precisa suportar pressões extremas, e a falha do duto que conecta o poço à plataforma pode causar desastres ambientais e perdas de milhões de dólares.

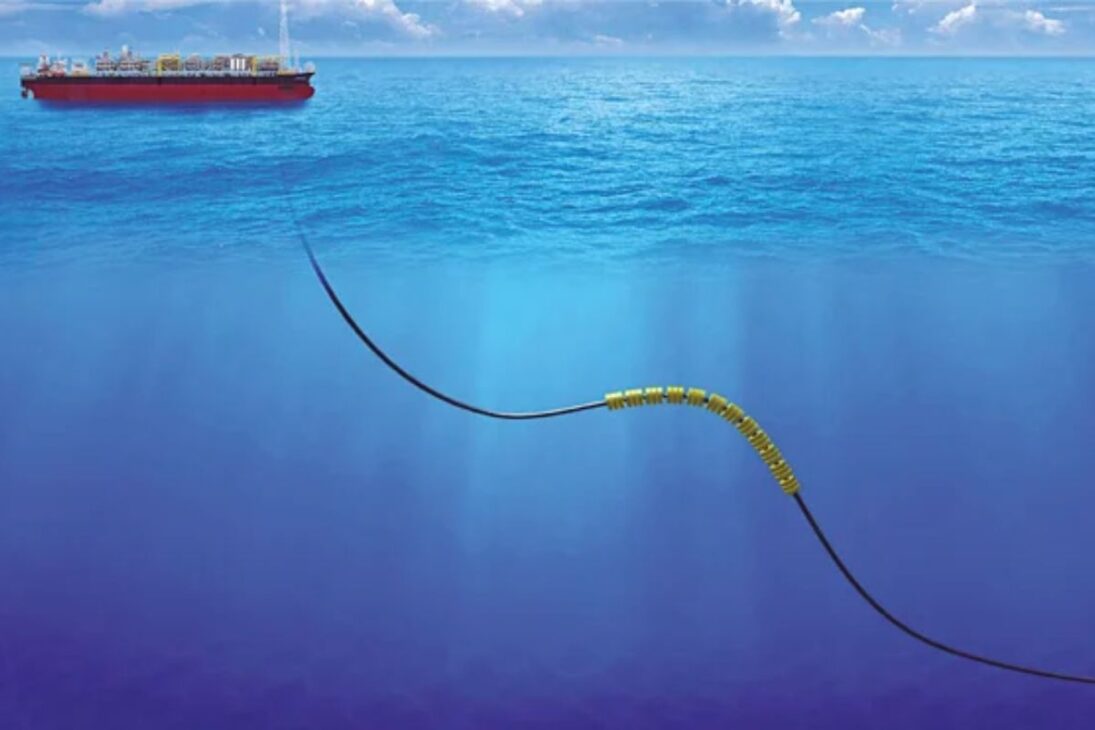

No complexo mundo da exploração de petróleo em alto-mar, um componente se destaca por sua importância e custo: o riser de produção. Este é o duto que conecta o poço à plataforma, funcionando como uma artéria vital que transporta o óleo e gás do fundo do oceano até a superfície. Conhecido como “canudo flexível”, sua tecnologia é tão avançada que o custo pode chegar a US$ 100.000 por metro.

Projetado para ser uma maravilha da engenharia, o riser flexível também é uma fonte de risco. Falhas em sua estrutura já causaram prejuízos bilionários e levaram a indústria a uma corrida por novas tecnologias, materiais e sistemas de monitoramento para garantir a segurança e a viabilidade da produção em águas ultraprofundas.

O que é o riser, a artéria vital da plataforma em alto-mar?

Em termos simples, o riser de produção é a ligação crítica entre um poço de petróleo submarino e a plataforma flutuante na superfície. Ele transporta os fluidos de produção (óleo e gás), além de fluidos de injeção e de controle, superando um dos ambientes mais hostis do planeta.

-

Ninguém quer trabalhar em supermercado e o culpado é o próprio setor: jovens rejeitam baixos salários e jornadas exaustivas, enquanto redes recorrem ao Exército, idosos e aposentados para preencher vagas

-

A caverna descoberta a 300 metros de profundidade no México que abriga os maiores cristais do mundo, com até 12 metros de comprimento, em um calor de 58°C

-

O que aconteceu com o terreno de Silvio Santos — 11 mil m² no centro de São Paulo e alvo de impasses judiciais

-

Essas 10 cidades do interior de Pernambuco estão bombando com empregos, turismo e um estilo de vida tranquilo que muita gente da capital sonha

Este duto que conecta o poço à plataforma precisa suportar a imensa pressão externa da água, que pode chegar a 3.000 metros de profundidade, e ao mesmo tempo conter a altíssima pressão interna do petróleo e gás, que pode exceder 1.000 bar (quase mil vezes a pressão atmosférica). Além disso, ele precisa ser flexível para acompanhar os movimentos constantes da plataforma, causados por ondas e correntes.

As múltiplas camadas de aço e polímeros: a engenharia por trás do “canudo”

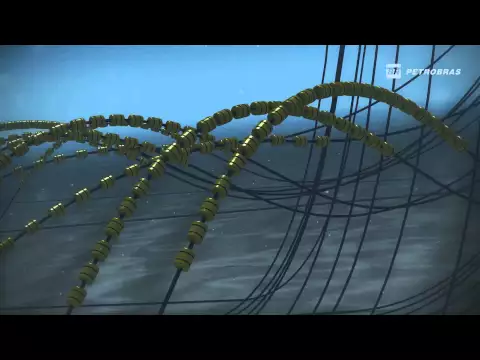

A genialidade do riser flexível está em sua construção. Ele não é um tubo único, mas uma estrutura compósita com múltiplas camadas independentes que deslizam umas sobre as outras, garantindo flexibilidade e resistência. As principais camadas são:

Carcaça: a camada mais interna, feita de fita de aço intertravada, que resiste ao colapso pela pressão externa.

Bainha de pressão interna: uma camada de polímero que garante a vedação, impedindo o vazamento do óleo e gás.

Armadura de pressão: camadas de arames de aço que suportam a força da alta pressão interna do fluido.

Armadura de tração: considerada a espinha dorsal do riser, são múltiplas camadas de arames de aço que suportam o peso de toda a estrutura suspensa na água.

Bainha externa: a camada mais externa, feita de polímero, que protege as camadas de aço da corrosão causada pela água do mar.

A falha que custa milhões: o risco de corrosão e os desastres no pré-sal

Apesar da engenharia sofisticada do duto que conecta o poço à plataforma, o riser flexível possui um calcanhar de Aquiles: a corrosão. Uma pequena falha na camada externa pode permitir a entrada de água do mar, que em contato com o aço da armadura, pode levar a uma falha catastrófica.

O problema se tornou crítico nos campos do pré-sal brasileiro. A combinação de alta pressão, altas temperaturas e o gás rico em CO2 criou um ambiente extremamente agressivo, causando um tipo de falha imprevisto chamado Corrosão Sob Tensão (SCC-CO2). Risers projetados para durar 25 anos estavam falhando em apenas dois ou três. Esses incidentes forçaram uma campanha massiva e bilionária de substituição dos dutos, como um contrato de aproximadamente US$ 800 milhões para a troca de apenas 11 risers no campo de Tupi.

Monitoramento em tempo real e os dutos do futuro

As falhas no pré-sal levaram a uma revolução na tecnologia de risers. A indústria passou de um modelo de “instalar e inspecionar” para um de “instalar e monitorar continuamente”. Empresas como TechnipFMC e Baker Hughes desenvolveram sistemas que usam ultrassom e ondas eletromagnéticas para inspecionar as camadas internas do duto em tempo real, criando um “gêmeo digital” que permite prever falhas.

A maior inovação, no entanto, está nos materiais. Para eliminar o risco de corrosão, a indústria está desenvolvendo uma nova geração de dutos:

Duto Compósito Termoplástico (TCP): substitui o aço por fibras de carbono, tornando o duto imune à corrosão e até 90% mais leve.

Duto Flexível Híbrido (HFP): combina um núcleo de compósito resistente à corrosão com as camadas externas de armadura de aço, mantendo o peso necessário para a estabilidade no mar.

Por que um duto que conecta o poço à plataforma é tão caro?

O custo elevado de um riser flexível não está apenas em sua fabricação complexa e nos materiais avançados. O preço reflete o imenso risco envolvido na operação. Uma falha não significa apenas a perda do duto, mas a paralisação da produção, que pode custar milhões de dólares por dia, além do risco de um desastre ambiental de proporções imensuráveis.

Portanto, o alto valor de um duto que conecta o poço à plataforma é, na verdade, um investimento em segurança e confiabilidade. A tecnologia embarcada, o monitoramento constante e os novos materiais são projetados para garantir que a artéria vital da produção offshore continue a pulsar de forma segura e eficiente, mesmo nas condições mais extremas da Terra.

Se tiver algum problema de corrosão, procure o GRUPO GP, em Barueri, São Paulo, que fornece especialidades de camadas anticorrosivas em peças de aço do PRÉ-SAL.

Fornece a TECHNIP E BAKER COOPER CAMERON, AKER KVAERNER, FMC e todas demais maiores do mundo a mais de 45 anos.

É tanta propaganda, anúncios cobrindo a tela que não se consegue ler a matéria, bom desisti, é já não abro mais links da página, perda de tempo.

Lamentamos, para uma experiencia com pouco anuncio e mais fluída, baixe nosso app: https://clickpetroleoegas.com.br/aplicativo

Pirelli Cabos tentou produzir em 1995 esses dutos .

O problema a época foi aferir a espessura da camada de polímero , onde foi colocado um medidor de espessura de camada isolante onde depois da instalação que levou 3 dias, o operador perguntou que material era o do intertravamento.

O equipamento instalado era para material ferromagnetico, logo não era possível medir inox.

Eu trabalhava terceirizado na SINEC empresa de manutenção que atuava na manutenção dos equipamentos de produção da Pirelli Cabos.

Eu , que estava trabalhando no turno da noite, vi o tal equipamento medidor de espessura, onde constatei que a cabeça sensora era semelhante a do medidor de espessura de camada isolante que eu havia projetado anos antes na minha empresa, PADRÃO SERVIÇOS E COMÉRCIO LTDA, porém o medidor de espessura projetado por mim, conseguia medir espessura mesmo em inox.

Com o engenheiro da empresa Pirelli César Farias, mostrei o protótipo do meu medidor de espessura, logo depois fui chamado para passar a lista de material para ser comprado pelo técnico Jorjão.

Rsrsrs, lógico que o engenheiro de manutenção queria…