Tecnologia industrializada de gesso reforçado ganha espaço em obras civis, oferecendo redução de custos, montagem acelerada e desempenho estrutural com menos material e resíduos, segundo pesquisadores e entidades do setor.

A adoção de painéis estruturais de gesso reforçado com fibra de vidro (GFRG), conhecidos comercialmente como Rapidwall, vem crescendo em empreendimentos residenciais e institucionais em países da Ásia e da Oceania como alternativa industrializada à alvenaria de tijolos.

De acordo com documentos técnicos de órgãos públicos e universidades, o sistema é capaz de encurtar prazos, reduzir o peso das vedações e racionalizar o canteiro com componentes de grande formato produzidos em ambiente fabril.

Centros de pesquisa e entidades de habitação já publicaram diretrizes de projeto e aprovações técnicas, com registro de obras concluídas e em operação.

-

Casa pré-fabricada de 51 m² por R$ 14,9 mil no Mercado Livre vira tendência no Brasil: kit com placas e colunas promete 2 quartos e montagem guiada

-

Influenciadora compra casa pré-fabricada com 3 quartos da China pelo celular e mostra como montá-la, como se fosse um quebra-cabeça de peças prontas

-

A China investiu US$ 25 bilhões para erguer uma cidade futurista sobre o mar, visível do espaço e moldada como uma flor gigante

-

Nova tecnologia promete aposentar a laje de concreto tradicional e já transforma obras civis com redução de custos, tempo recorde de execução e resistência superior

Como funciona o sistema de painéis GFRG

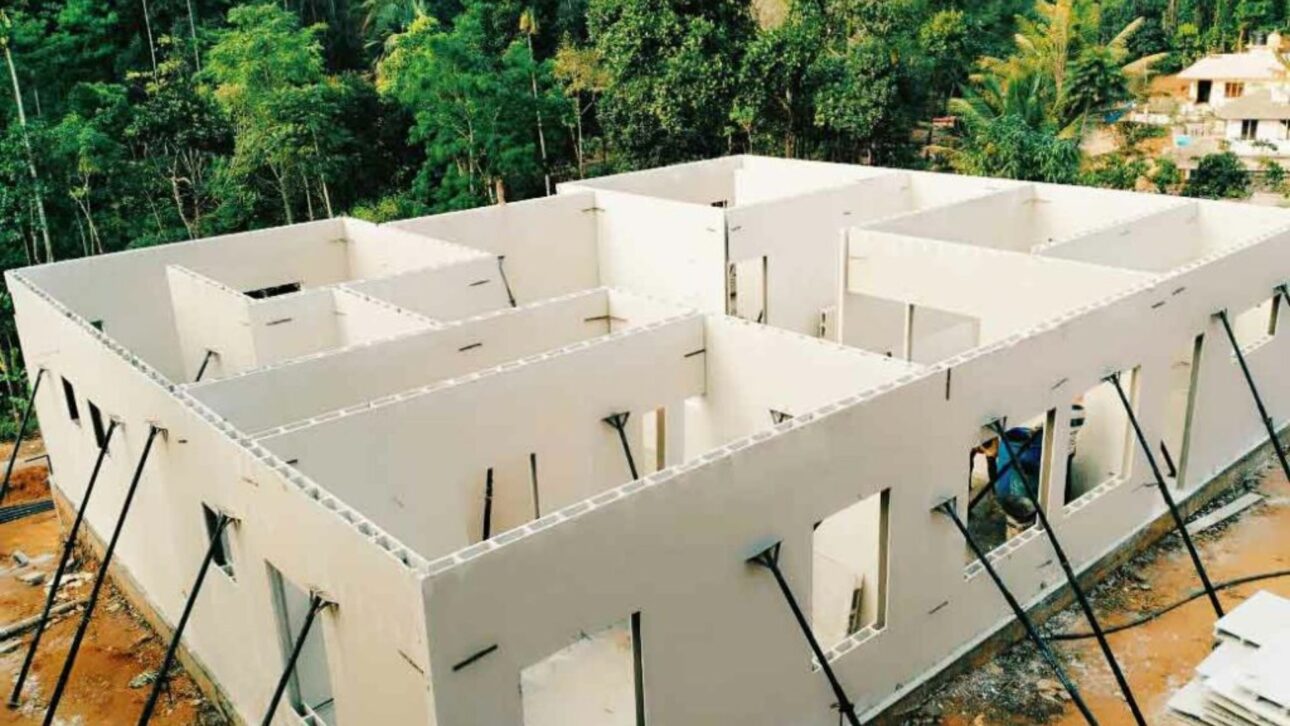

O princípio construtivo utiliza painéis moldados com gesso de alta pureza, reforçados com fibras de vidro e conformados com cavidades longitudinais.

Essas células internas aliviam o peso e, quando necessário, recebem barras de aço e concretagem localizada para cumprir função estrutural em paredes portantes.

Montados em sequência e unidos por graute e conectores, os painéis formam paredes, divisórias e também elementos de laje e cobertura.

A execução de um pavimento completo ocorre em poucas etapas repetitivas, com cortes, aberturas e passagens de instalações planejados ainda no projeto executivo.

Como a fabricação ocorre em linha de produção, variações típicas da execução artesanal são reduzidas.

A montagem em obra se aproxima de um processo de instalação: os painéis chegam dimensionados, são içados por grua, posicionados sobre marcações conferidas, ajustados em prumo e nível com calços, e então recebem graute de alta fluidez nas uniões.

Em lajes e coberturas, as peças dispostas na horizontal recebem reforços, concretagem nas regiões definidas e camada de regularização, o que diminui etapas molhadas e o número de frentes simultâneas.

Ganhos de prazo, peso e qualidade

Relatórios técnicos associam o desempenho a três fatores principais: formato modular de grande área, menor peso próprio das vedações e concretagem apenas nos pontos necessários.

Essas características tendem a resultar em prazo de execução reduzido, segundo publicações acadêmicas que comparam o sistema com a alvenaria convencional.

O uso de componentes com acabamento de fábrica também reduz retrabalhos de emboço e regularização, especialmente quando a arquitetura prevê paginação compatível com o sistema.

Para projetistas, a adoção exige planejamento típico de sistemas industrializados.

O detalhamento parte da paginação de painéis, distinção entre elementos portantes e não portantes, distribuição de núcleos preenchidos, verificação de flechas e ligações de borda.

Em edifícios de múltiplos pavimentos, o projeto estrutural considera a sequência de montagem, as conexões com lajes e o caminho de cargas, prevendo reforços nos núcleos conforme as diretrizes publicadas.

Diretrizes públicas e base de cálculo

A disseminação do GFRG ganhou impulso com políticas de habitação, como na Índia, onde o BMTPC publicou manuais e concedeu aprovações técnicas para uso em larga escala.

O IIT Madras elaborou manuais de cálculo e guias de detalhamento para edifícios de múltiplos pavimentos, com critérios de dimensionamento, reforços e ligações entre painéis, vigas e fundações.

Esses materiais reúnem ensaios, limites de aplicação e recomendações de fabricação e montagem, oferecendo base pública para projetistas e construtoras.

Além do manual estrutural, há publicações específicas sobre impermeabilização e proteção das superfícies, com orientações de projeto e obra voltadas à durabilidade e ao desempenho em ambientes sujeitos à umidade.

As referências consolidam parâmetros de resistência, rigidez, comportamento ao fogo e desempenho acústico, com notas aplicáveis a regiões sísmicas.

Canteiro: do assentamento ao encadeamento industrial

Em obras, a principal mudança observada é o encadeamento industrial.

Em vez de transportar e assentar milhares de tijolos, a equipe recebe painéis pré-fabricados sob medida, que são içados e posicionados de forma seriada.

Aberturas para portas e janelas são cortadas com serras apropriadas; instalações elétricas e hidrossanitárias percorrem as cavidades internas.

Essa sequência reduz áreas de mistura, pontos de entulho e circulação de insumos soltos, o que contribui para o controle de qualidade e a segurança do trabalho, segundo engenheiros que acompanham obras com o sistema.

Em empreendimentos com pavimentos repetitivos, a repetição de layouts favorece a curva de aprendizagem e a produtividade.

Em habitação de interesse social, hotéis, escolas e clínicas, a montagem por painéis permite liberar áreas para acabamento em etapas, de forma mais previsível, de acordo com especialistas.

Materiais, fogo e desempenho

A matéria-prima de base é o gesso de alta pureza, com reforço de fibras e aditivos de controle.

O conjunto resulta em elementos de baixa permeabilidade quando protegidos por revestimentos compatíveis, além de bom desempenho frente ao fogo e superfície apta a pintura.

Ensaios disponíveis em manuais tratam de resistência mecânica, rigidez, isolamento acústico e resposta a ações horizontais.

A orientação técnica é concentrar o uso de concreto e aço apenas onde há necessidade estrutural — nos núcleos, vigas de coroamento, cintas e ligações —, otimizando materiais sem comprometer a segurança.

Segundo engenheiros civis, essa estratégia reduz o volume de insumos e simplifica a operação de canteiros, com menor necessidade de betoneiras, caminhões e áreas de estoque.

Logística e implantação: o que muda no dia a dia

Painéis de grande dimensão exigem planejamento logístico detalhado, segundo fabricantes e construtoras.

É preciso prever área de estocagem, rotas de circulação sem interferências e equipamentos de içamento compatíveis.

O projeto executivo deve considerar restrições de transporte desde a fábrica, coordenar a sequência de montagem para evitar cortes e perdas, e definir procedimentos de manuseio, corte e acabamento.

Treinamento de equipe faz parte do plano de implantação descrito em documentos técnicos, reforçando controles de prumo, nível e tolerâncias.

Quando integrado a um fluxo digital de projeto, o sistema pode aproveitar melhor sua natureza seriável.

O detalhamento com paginação de painéis e compatibilização prévia de instalações reduz improvisos e retrabalhos, contribuindo para a qualidade final do acabamento.

Marcos regulatórios e referências para o Brasil

No Brasil, a discussão sobre industrialização na construção tem avançado no meio acadêmico e empresarial, com foco em produtividade, previsibilidade e desempenho.

Para o GFRG, o mercado acompanha as referências internacionais — manuais de cálculo, guias de montagem e aprovações técnicas — enquanto analisa a adequação às normas nacionais de projeto, segurança contra incêndio e desempenho.

Atualmente, não há norma ABNT específica para o sistema GFRG como tecnologia de painéis estruturais.

Projetos que pretendem adotar a solução recorrem a avaliações técnicas e às diretrizes internacionais para embasar decisões de engenharia e aprovações junto a órgãos competentes.

Segundo pesquisadores da área, o sistema tende a se destacar em empreendimentos seriados com pavimentos repetitivos e cronogramas compactos, em que a padronização e a redução de etapas molhadas aumentam a eficiência.

Em programas habitacionais, a concretagem localizada nos núcleos estruturais permite unir rapidez de montagem e segurança, desde que o projeto siga as diretrizes e o controle de qualidade fabril seja rigoroso.

Seja o primeiro a reagir!