Engenheiros no Canadá desenvolveram um novo material que combina resistência e leveza, ideal para aplicações aeroespaciais de ponta.

Imagine um material com a força do aço carbono, mas tão leve quanto o isopor. Parece ficção científica, mas é realidade graças a uma equipe de pesquisadores da Faculdade de Engenharia e Ciências Aplicadas da Universidade de Toronto.

Usando aprendizado de máquina, esses cientistas projetaram materiais nano-arquitetados que combinam alta resistência, leveza extrema e personalização.

Essa inovação, publicada na revista Advanced Materials, promete revolucionar indústrias como a automotiva e a aeroespacial, redefinindo os limites do possível na engenharia de materiais.

-

Cientista que trocou a Europa pelo Brasil criou método que fez o país economizar bilhões e dominar o mercado da soja

-

Cientistas do Brasil e da Síria desenterram pterossauro colossal de 10 m: fóssil esquecido por 20 anos surpreende e atinge 90% do tamanho do maior animal voador já registrado

-

Capaz de calcificar animais inteiros em poucos minutos, este lago extremo atinge 60 °C, tem pH acima de 10 e águas avermelhadas saturadas de sais minerais; um dos ambientes mais hostis da Terra

-

Conheça as impressionantes capacidades dos 11 helicópteros Black Hawk UH-60L comprados pelo Brasil por US$ 229 milhões — aeronaves de alta potência e tecnologia que também simbolizam uma reaproximação diplomática com os Estados Unidos de Donald Trump

O quesão materiais nano-arquitetados?

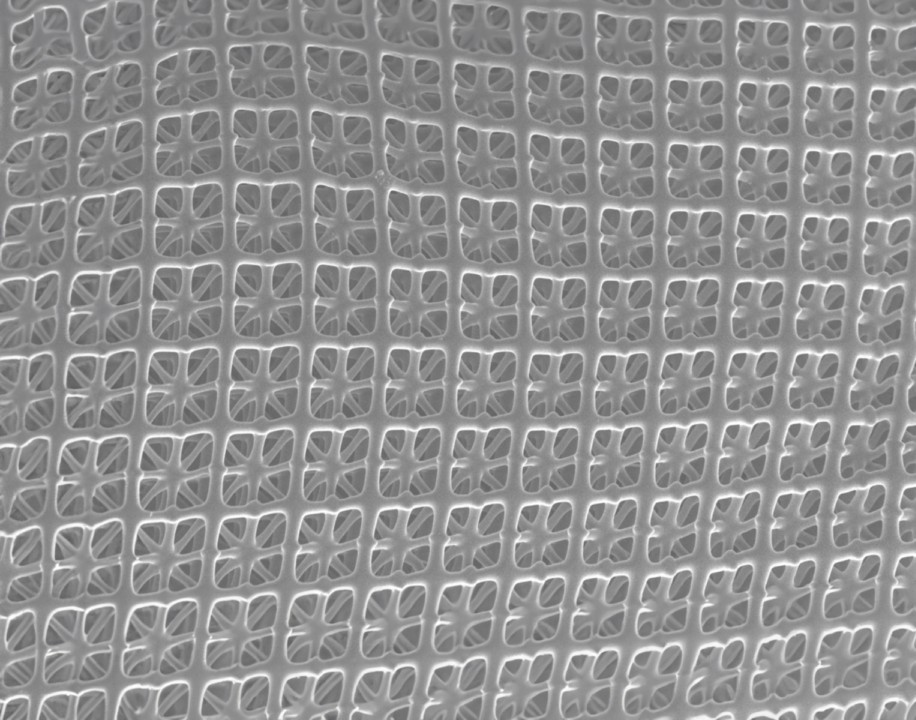

Materiais nano-arquitetados são compostos por pequenas unidades estruturais com dimensões na escala de nanômetros — tão pequenas que seriam necessárias mais de 100 delas alinhadas para atingir a espessura de um fio de cabelo humano.

Essas unidades são organizadas em estruturas tridimensionais conhecidas como nanolattices, compostas de carbono no caso deste estudo.

“menor é mais forte” , alcançando propriedades excepcionais.

O principal diferencial dessas estruturas está na combinação de formas geométricas otimizadas em uma escala minúscula, aproveitando o fenômeno conhecido como “quanto menor, mais forte”.

Segundo Peter Serles, o principal autor do estudo, essas características permitem que os nanolattices apresentem algumas das maiores relações entre força e peso já registradas.

No entanto, as geometrias padrão desses materiais costumam ter cantos e interseções agudas, que concentram tensões e podem levar à falha prematura. Resolver esse desafio foi um dos focos centrais da equipe de pesquisa.

O papel do machine learning no design de materiais

Para superar as limitações de design, os pesquisadores recorreram ao aprendizado de máquina. Trabalhando em colaboração com a equipe do Instituto Avançado de Ciência e Tecnologia da Coreia (KAIST), eles utilizaram o algoritmo de otimização Bayesiana de múltiplos objetivos.

Esse algoritmo analisou geometrias simuladas para prever as melhores configurações para distribuir tensões e melhorar a relação força-peso dos nanolattices.

De acordo com Serles, esse foi o primeiro uso do aprendizado de máquina para otimizar materiais nano-arquitetados.

O algoritmo, surpreendentemente, precisou de apenas 400 pontos de dados de altíssima qualidade para aprender o que funcionava e o que não funcionava. “Ficamos chocados com as melhorias”, comenta Serles. “Ele não apenas replicou geometrias conhecidas, mas também previu novos designs completamente inovadores.”

Avanços tecnológicos do material

Após a etapa de modelagem computacional, os pesquisadores usaram uma impressora 3D de polimerização de dois fótons, localizada no Centro de Pesquisa e Aplicação em Tecnologias Fluídicas (CRAFT), para criar protótipos das estruturas otimizadas.

Essa tecnologia de manufatura aditiva permitiu a produção de nanolattices de carbono com precisão extraordinária.

O resultado foi impressionante. As novas geometrias dobraram a resistência dos designs existentes, suportando uma tensão de 2,03 megapascais por metro cúbico por quilograma de densidade.

Para colocar em perspectiva, isso é cerca de cinco vezes mais forte que o titânio, um dos materiais mais utilizados em aplicações aeroespaciais.

Aplicações potenciais e impacto ambiental

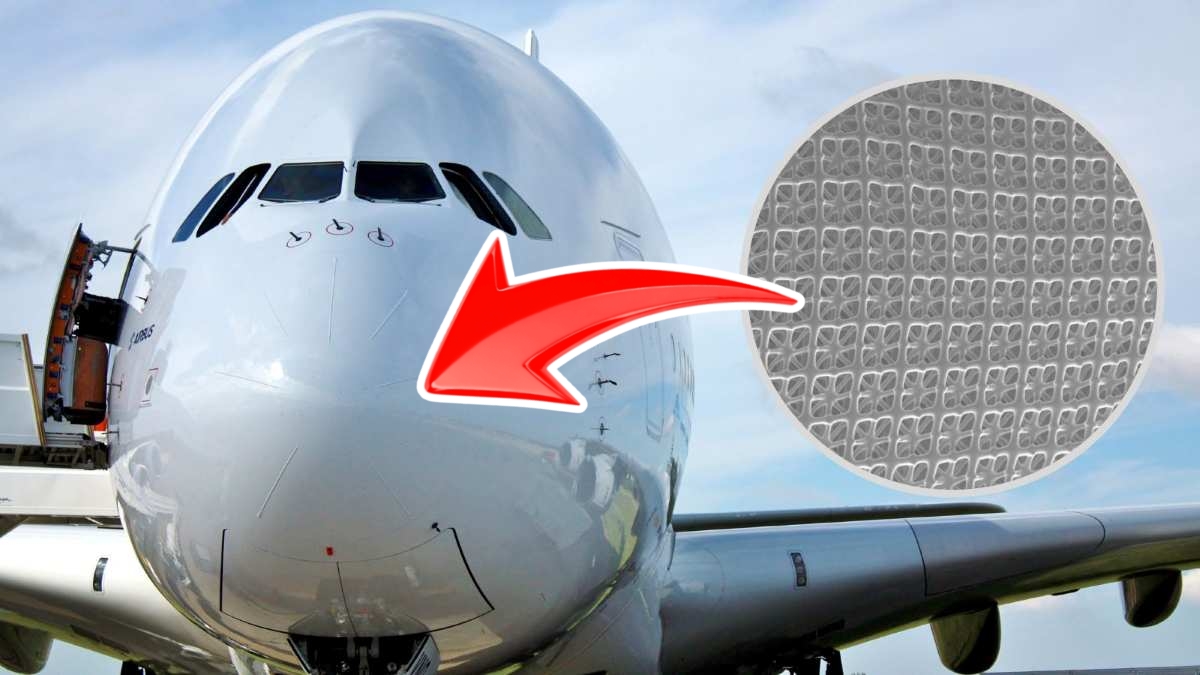

Essa inovação tem implicações profundas para diversas indústrias. No setor aeroespacial, por exemplo, componentes ultraleves podem reduzir significativamente o consumo de combustível, diminuindo o impacto ambiental dos voos.

Segundo Filleter, líder do estudo, substituir partes feitas de titânio por esse material em aeronaves poderia economizar até 80 litros de combustível por ano para cada quilograma de material substituído.

Além disso, a leveza e resistência dos nanolattices oferecem vantagens em outros setores. Na indústria automotiva, podem resultar em veículos mais eficientes e com maior autonomia.

Já na engenharia civil, podem ser usados em estruturas que demandam alta resistência com peso reduzido, como pontes e edifícios.

Uma colaboração global para o futuro

O desenvolvimento desses materiais foi possível graças à colaboração entre instituições de renome mundial, incluindo o Instituto de Tecnologia Karlsruhe, na Alemanha, o Instituto de Tecnologia de Massachusetts (MIT), nos Estados Unidos, e a Universidade Rice, também nos Estados Unidos.

Além disso, o programa de Clusters Internacionais de Doutorado da Universidade de Toronto desempenhou um papel crucial ao conectar pesquisadores de diferentes partes do mundo.

Essa abordagem colaborativa permitiu a integração de conhecimentos de ciência dos materiais, aprendizado de máquina, química e mecânica, resultando em avanços significativos. “Este foi um projeto multifacetado que reuniu diversos elementos para ajudar a melhorar e implementar essa tecnologia,” destacou Serles, que atualmente é bolsista de ciência no Instituto de Tecnologia da Califórnia (Caltech).

Próximos passos do material

Embora os resultados iniciais sejam promissores, os pesquisadores já estão planejando os próximos passos. Um dos principais desafios é escalar a produção dessas estruturas para torná-las economicamente viáveis em aplicações práticas.

Além disso, a equipe pretende explorar novos designs que mantenham alta resistência e rigidez, mas com densidades ainda menores.

“Acreditamos que essas novas arquiteturas de materiais podem abrir caminho para componentes de grande escala em um futuro próximo,” diz Filleter. Esse avanço pode não apenas melhorar o desempenho de produtos existentes, mas também criar possibilidades para inovações completamente novas.

Com informações de utoronto.

Desenvolvimento incrível, com aplicações na ortopedia, e em diversos outros segmentos na área da saúde e bem estar, seria fantástico.