Pesquisadores suíços criam uma técnica de impressão 3D inovadora e material à base de argila para construir estruturas mais rápidas e sustentáveis, transformando a construção civil. Será o fim dos pedreiros?

Uma equipe de pesquisadores da ETH Zurich desenvolveu um novo método de construção que promete revolucionar o setor da construção civil com sustentabilidade e inovação, sendo uma espécie de pedreiro elétrico.

Inspirado nas brincadeiras infantis com argila e lama, o processo batizado de “impressão de impacto” utiliza robôs de construção para disparar materiais à base de terra sem a necessidade de cimento, tornando a construção mais ecológica e competitiva.

Esse avanço foi possível graças ao desenvolvimento de uma tecnologia inovadora que deposita material a uma velocidade impressionante de até 10 metros por segundo. Nenhum pedreiro consegue fazer isso.

-

O estádio mais surreal do mundo? Arábia Saudita erguerá arena suspensa a 350 metros em local onde carros serão proibidos, visando a Copa do Mundo

-

Com investimento de R$ 3,1 bilhões e capacidade para produzir 1 m³ de água por segundo, a maior usina de dessalinização do Nordeste vai garantir abastecimento a 2 milhões de pessoas e transformar Fortaleza em referência nacional em tecnologia hídrica

-

Casa contêiner de 30 m² em SP: vendida em 24h e pronta pra morar no sítio!

-

Com apartamentos de até R$ 9 milhões e fachada espelhada que domina o horizonte, este edifício de luxo em São Paulo virou um dos casos mais polêmicos da Justiça brasileira após ser ocupado por milionários antes mesmo de ter autorização legal para existir

A técnica de construção civil permite que o material, ao ser disparado, se una com aditivos mínimos, eliminando a necessidade de pausas para solidificação.

Diferente da impressão 3D tradicional de concreto, onde camadas são depositadas lentamente, o método de impressão de impacto funciona com velocidade e eficiência muito superiores.

A busca por construções mais sustentáveis

A crescente necessidade de soluções mais sustentáveis no setor de construção foi um dos principais motivadores para o desenvolvimento da nova técnica.

A impressão de impacto visa tornar os materiais de construção sustentáveis mais competitivos em termos de custo, o que pode incentivar sua adoção em larga escala. Os pesquisadores da ETH Zurich acreditam que essa abordagem automatizada e eficiente pode ser uma resposta viável para reduzir a pegada de carbono na construção civil.

Comparado à impressão 3D tradicional, que depende de aditivos químicos para a transição do estado líquido para sólido, o novo processo oferece maior estabilidade ao material depositado.

Com menos dependência de aditivos, as estruturas resultantes são mais robustas e têm um impacto ambiental significativamente menor.

Robótica personalizada para construção

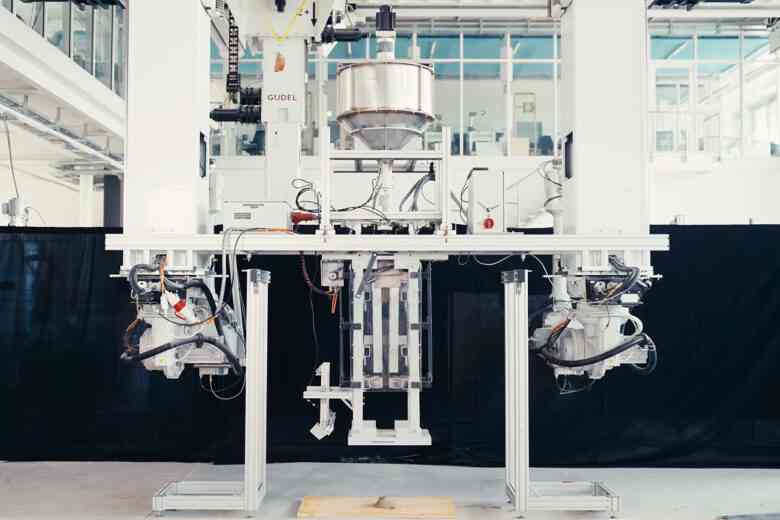

A equipe da ETH Zurich desenvolveu uma ferramenta de impressão personalizada que pode ser integrada em diferentes plataformas robóticas. Esse recurso oferece flexibilidade para a construção tanto em locais tradicionais quanto em terrenos mais complexos. No Robotic Fabrication Laboratory, a ferramenta foi instalada em um sistema de pórtico de alta carga útil, permitindo a construção de estruturas de quase três metros de altura.

Uma das inovações mais notáveis foi a integração do hardware a uma escavadeira autônoma de pernas, desenvolvida pelo Robotic Systems Lab da ETH Zurich. Isso abre a possibilidade de imprimir em locais não estruturados com terrenos irregulares, o que pode ser útil para construir muros, barreiras acústicas e outras infraestruturas em ambientes desafiadores.

Embora as estruturas produzidas tenham uma textura manchada devido ao processo de impacto, os pesquisadores destacam que acabamentos robóticos com rebocos ecológicos podem proporcionar um acabamento suave e de alta qualidade.

O uso de materiais com baixo carbono

Outro fator relevante é que o processo foi especialmente projetado para utilizar materiais com baixo CO2 incorporado, como terras escavadas localmente. A equipe da ETH Zurich desenvolveu uma mistura específica que inclui materiais secundários locais e uma quantidade mínima de aditivos minerais, o que garante resistência e estabilidade às estruturas construídas.

Segundo Lauren Vasey, pesquisadora de pós-doutorado e autora principal do projeto, a mistura foi elaborada para proporcionar “pegajosidade e intertravamento” entre as partes, utilizando uma combinação de agregados que não prejudicam o processo de mistura. No futuro, a equipe espera incorporar agregados maiores, desde que se consiga mitigar os efeitos da erosão no hardware de extrusão.

Limitações e possibilidades futuras

Apesar das muitas vantagens, o método ainda possui algumas limitações. A resistência abrangente do material impresso com o aditivo mineral atualmente utilizado é de 1,9 MPa, um pouco inferior à terra compactada não reforçada, que geralmente atinge 2,3 MPa. No entanto, Vasey explica que essa resistência pode ser aumentada com a aplicação de um revestimento de gesso ecológico, que eleva a resistência à compressão para cerca de 5 MPa, proporcionando maior durabilidade e capacidade de suporte de carga.

Além disso, a equipe já conseguiu imprimir estruturas de até 3 metros de altura com uma espessura de 0,22 metros. Com a plataforma robótica autônoma em constante aprimoramento, é possível que no futuro se construam estruturas ainda maiores e mais complexas, tanto em áreas urbanas quanto em terrenos mais desafiadores.

O sistema de impressão de impacto também é capaz de lidar com diferentes formas, como colunas suportadas por preenchimentos temporários de cascalho, que são removidos posteriormente. Esse método de construção é particularmente adequado para estruturas que exigem alta compressão, embora o material tenha uma capacidade limitada de suportar tração.

Comercialização da tecnologia

Com os resultados promissores do projeto, Vasey e sua equipe estão planejando lançar um spin-off da ETH Zurich para comercializar a tecnologia. Esse movimento pode democratizar o acesso a construções mais sustentáveis e eficientes, com potencial para transformar o setor da construção civil em todo o mundo.

O artigo sobre a pesquisa, intitulado “Circular Robotic Construction”, foi publicado em “A Circular Built Environment for the Digital Age”, e oferece uma visão detalhada sobre as possibilidades e inovações proporcionadas pela impressão de impacto. Com essa nova tecnologia, a ETH Zurich abre caminho para um futuro mais sustentável na construção civil.

Temos que achar uma nova tecnologia para construção, modelo atual vem décadas sem inovação e cada dia mais caro

Me parece que foi inventado pelos alunos da pré-escola, bem interessante!!

Casinha das inhacinza e melhor fabricada

Excelente.