Pesquisadores do Korean Institute of Science and Technology (KIST) criaram um motor elétrico totalmente livre de metais, usando apenas nanotubos de carbono em suas bobinas.

Pesquisadores da Korea Institute of Science and Technology (KIST) criaram um motor elétrico funcional com bobinas feitas de nanotubos de carbono (CNT), sem um grama de metal. A técnica LAST promete aumentar a condutividade e reduzir drasticamente o peso, com impactos diretos para carros elétricos, drones e espaço.

A novidade não é apenas trocar o fio de cobre por outro material. A equipe do KIST alinhou e purificou nanotubos de carbono para criar cabos do tipo core-sheath composite electric cables (CSCEC), viabilizando um motor elétrico totalmente livre de metal. Segundo o instituto, o truque está em organizar os CNT de modo altamente ordenado, o que eleva a performance elétrica do conjunto.

O passo-chave é o processo Lyotropic Liquid Crystal-Assisted Surface Texturing (LAST), que coloca os nanotubos em estado de cristal líquido, alinha as estruturas e remove impurezas metálicas remanescentes da síntese. Em testes, a LAST aumentou a condutividade elétrica dos cabos de CNT em torno de 130% frente a métodos tradicionais, mantendo flexibilidade e baixíssimo peso.

-

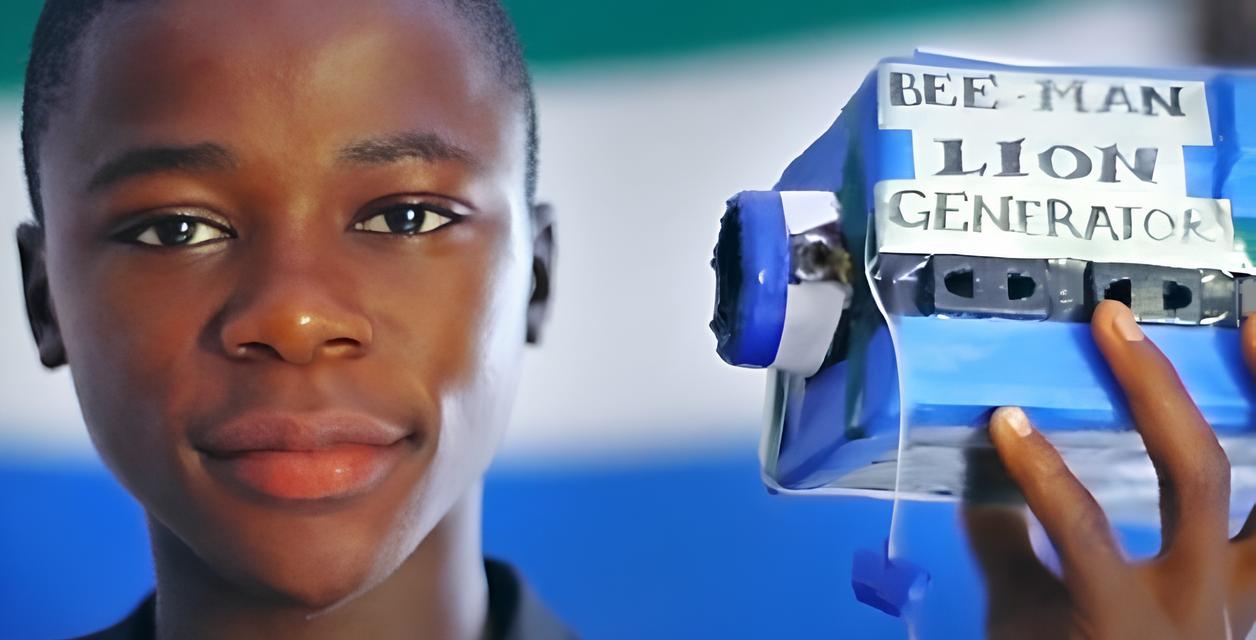

Com apenas 13 anos e usando sucata eletrônica, este jovem africano construiu geradores, criou sua própria estação de rádio e levou eletricidade para uma comunidade inteira esquecida pelo governo

-

O novo Xiaomi 15T Pro é o topo de linha mais completo da marca: 1 TB, IP68, 90W e câmeras de 50 MP Leica

-

Cientista que trocou a Europa pelo Brasil criou método que fez o país economizar bilhões e dominar o mercado da soja

-

Cientistas do Brasil e da Síria desenterram pterossauro colossal de 10 m: fóssil esquecido por 20 anos surpreende e atinge 90% do tamanho do maior animal voador já registrado

O motor com bobinas de CNT funcionou de forma estável em bancada, apontando redução relevante de massa das bobinas em relação ao cobre. Veículos e sistemas de propulsão mais leves tendem a ganhar autonomia e eficiência, especialmente em carros elétricos e plataformas aéreas.

Como os nanotubos de carbono podem substituir o cobre nos motores elétricos

Os CNT são estruturas cilíndricas de carbono com altíssima razão resistência-peso e condutividade comparável ao cobre, quando alinhados e densificados corretamente. Pesquisas de longa data em universidades como Rice indicam que fibras de CNT já superam materiais de referência em resistência e se aproximam da condutividade de metais, o que abre caminho para aplicações elétricas reais.

No caso do KIST, o cabo CSCEC tem um núcleo condutor de CNT envolvido por uma camada isolante polimérica, formando um fio fino, flexível e leve. Essa arquitetura permite construir bobinas para motores sem usar cobre ou alumínio. O ganho direto é a redução de massa, fator crítico em trens de força onde cada grama impacta consumo de energia e autonomia do veículo elétrico.

Além do peso, a estabilidade térmica e a resistência à corrosão do carbono jogam a favor da durabilidade. A remoção de catalisadores metálicos durante a LAST também ajuda a preservar desempenho ao longo do tempo, evitando perdas condutivas associadas a impurezas. Em síntese, é uma proposta para fios de alta tensão mais leves, robustos e estáveis.

Impacto na mobilidade elétrica: peso, autonomia e pegada de carbono

Em veículos elétricos, massa menor significa mais alcance por carga ou baterias menores para a mesma autonomia. Relatos iniciais dão conta de reduções de peso das bobinas superiores a 70–80% quando comparadas a equivalentes de cobre, o que, em projetos otimizados, se traduz em ganhos sistêmicos no trem de força.

A discussão também envolve sustentabilidade. Mesmo antes dos CNT, fornecedores vêm buscando reduzir a pegada de carbono de cabos automotivos com cobre reciclado. A Aptiv estima economias de até 2.022 kg de CO₂e por quilômetro em cabos de grande bitola quando se usa cobre reciclado em vez de cobre primário, sinalizando o impacto que materiais e processos têm nas emissões da cadeia.

Se os cabos de CNT vierem a substituir parte do cobre em motores e chicotes, a indústria pode somar duas frentes: menos massa para mover e menor dependência de metais. Para o leitor, o ponto é simples e poderoso: carros elétricos mais eficientes e com materiais potencialmente mais fáceis de reciclar no futuro, já que estudos recentes mostram reciclagem de fibras de CNT sem perda de propriedades.

O que ainda falta: custos, escala industrial e validação em campo

A transição do laboratório para a linha de montagem exige escala, repetibilidade e custos competitivos. Produzir cabos com alinhamento de CNT consistente, baixa impureza e alta densidade ainda é um desafio. A boa notícia é que o ecossistema já se move, empresas como a LG Chem ampliaram a capacidade de CNT para baterias, indicando maturação da cadeia de suprimento e domínio crescente sobre produção em massa.

Mesmo com o avanço da LAST, os motores de CNT precisam acumular horas de validação sob ciclos térmicos, vibração e umidade, para comprovar confiabilidade equivalente à das bobinas metálicas. A performance elétrica atual já é suficiente para protótipos funcionais, mas montadoras costumam exigir triagens extensas antes de homologar um novo material no powertrain.

Outro ponto é o custo por metro de cabo. À medida que processos de alinhamento e fiação de CNT evoluem e a demanda cresce, a tendência é de queda de preço. A literatura técnica e de mercado projeta expansão robusta do uso de CNT em setores de energia, aeroespacial e automotivo, o que pode acelerar economias de escala e padronização.

Ensaios com carros elétricos, drones e aplicações aeroespaciais

A curto prazo, especialistas veem a adoção começando por motores menores e aplicações onde o peso manda, como drones e sistemas espaciais, migrando depois para motores de tração automotivos conforme a tecnologia amadurece. O protótipo do KIST mostra que motores sem metal são viáveis, e isso tende a inspirar testes de subconjuntos em veículos de desenvolvimento.

É provável que surjam arquiteturas híbridas, combinando bobinas de CNT e condutores metálicos em zonas específicas do motor ou do chicote, enquanto custos caem e normas se consolidam. Essa estratégia já ocorreu com outros materiais leves na indústria.

Para o público, o recado principal é claro: nanotubos de carbono saem do discurso e entram em hardware funcional, com método validado em publicação revisada por pares e anúncios oficiais do KIST. O caminho até o carro de rua exige engenharia, mas o salto tecnológico já aconteceu, e o setor monitora de perto.

Seja o primeiro a reagir!