Fabricada na Itália pela IDRA Group, a prensa de giga-toneladas está revolucionando a produção da Tesla desde 2020, mas os altos custos de reparo e as altas taxas de refugo mostram o outro lado da moeda.

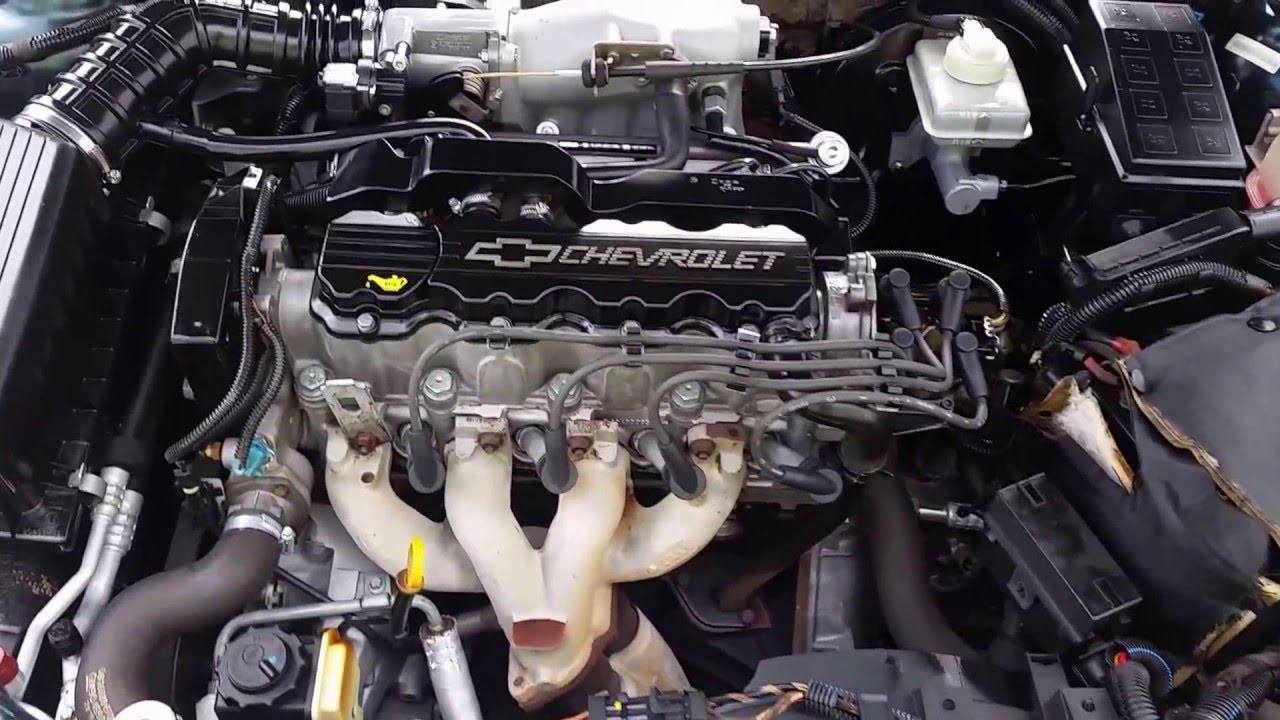

Uma revolução silenciosa, do tamanho de uma casa, está mudando a forma como os carros são fabricados. É a Giga Press, uma prensa de giga-toneladas usada pela Tesla para estampar a carroceria de seus veículos a partir de uma única peça de metal. Essa inovação, desenvolvida em parceria com a empresa italiana IDRA Group, desafia mais de um século de produção automotiva baseada em soldagem e montagem de pequenas partes.

A promessa é uma produção muito mais rápida, barata e eficiente. O processo, chamado de “gigacasting”, permite simplificar a linha de montagem e reduzir o peso dos carros. No entanto, a tecnologia não é uma solução mágica e enfrenta desafios enormes de controle de qualidade, além de gerar polêmica sobre o custo e a viabilidade de reparos em caso de colisão.

A origem da Giga Press: a parceria da Tesla com a italiana IDRA Group e o prêmio de Inventor Europeu de 2024

A máquina por trás da revolução é fabricada pela IDRA, uma empresa italiana fundada em 1946 e com grande experiência em fundição. A Tesla procurou a IDRA com o desafio de criar uma prensa gigante, capaz de produzir grandes partes do chassi de seus carros em uma única peça, para substituir a “colcha de retalhos” de componentes do Model 3.

-

Com 300 m² subterrâneos, portas blindadas e autonomia para cinco anos, este bunker escondido na Nova Zelândia foi construído para bilionários e se tornou o refúgio mais desejado do planeta em caso de colapso global

-

Funcionária da Geração Z é demitida em 72 horas e mostra por que sua geração não troca saúde mental por estabilidade

-

Conheça a lata de cerveja mais bonita do Brasil, segundo premiação importante

-

Com mais de 30 mil m² subterrâneos, portas blindadas e estrutura projetada por engenheiros militares, este megabunker foi criado para bilionários e é considerado o maior abrigo privado já construído no mundo

A parceria deu tão certo que, em 2024, os engenheiros da IDRA, Fiorenzo Dioni e Richard Oberle, ganharam o prestigioso Prêmio Europeu de Inventores pelo seu trabalho na Giga Press. As máquinas mais famosas são os modelos de 6.000 toneladas, usadas no Model Y, e a colossal de 9.000 toneladas, para o Cybertruck. Um detalhe importante é que a IDRA hoje pertence à chinesa LK Technology, o que ajudou a acelerar a adoção da tecnologia na China.

A implementação nas Gigafactories: a cronologia da instalação em Fremont (2020), Xangai (2021) e a prensa de 9.000 toneladas para o Cybertruck no Texas (2023)

A Tesla não perdeu tempo para colocar a tecnologia para funcionar. A implementação foi rápida e global.

Fremont, Califórnia: a primeira Giga Press começou a ser instalada em maio de 2020. Em setembro do mesmo ano, a Tesla já estava fazendo os primeiros testes para a traseira do Model Y.

Xangai, China: para acelerar o processo na China, a Tesla usou prensas da LK Machinery, empresa-mãe da IDRA. Em outubro de 2021, a Gigafactory de Xangai já tinha cinco dessas máquinas em operação.

Berlim, Alemanha: a fábrica alemã, inaugurada em março de 2022, já foi projetada em torno do gigacasting, recebendo a versão mais madura da tecnologia para o Model Y europeu.

Texas, EUA: a Gigafactory do Texas foi a que levou o conceito ao extremo. Em janeiro de 2023, começou a montar a primeira prensa de giga-toneladas de 9.000 toneladas para produzir o chassi do Cybertruck.

A eliminação de 1.600 soldas e a redução de 40% no custo do chassi do Model Y

Os benefícios do gigacasting são impressionantes e podem ser medidos em números. Ao usar a prensa de giga-toneladas, a Tesla conseguiu:

Reduzir o número de peças: a estrutura traseira do Model Y, que antes era feita com cerca de 70 componentes, passou a ser uma peça única.

Eliminar processos: isso permitiu eliminar mais de 1.600 pontos de solda, o que, por sua vez, tornou desnecessário o uso de centenas de robôs de soldagem na linha de montagem.

Diminuir o custo: a Tesla reportou uma redução de 40% no custo de produção do chassi traseiro do Model Y.

Aumentar a velocidade: cada Giga Press tem um ciclo de 80 a 90 segundos, o que permite produzir cerca de 1.000 peças por dia em cada máquina.

As altas taxas de refugo de 45% em 2021 e a liga de alumínio especial da Tesla

A tecnologia não é perfeita. Um dos maiores desafios é o controle de qualidade. Em 2021, relatos da indústria indicavam que a taxa de refugo (peças com defeito) da Tesla chegava a 45%. Embora o metal possa ser derretido e reutilizado, o processo gasta tempo e energia.

O “ingrediente secreto” da Tesla, que torna tudo isso possível, é uma liga de alumínio patenteada. Sua principal característica é que ela atinge alta resistência e flexibilidade sem precisar de tratamento térmico após a fundição. Esse tratamento seria impossível em uma peça tão grande, pois causaria deformações. A liga da Tesla, que leva vanádio em sua composição, resolve esse problema.

Como Volvo, a partir de 2025, e Hyundai, a partir de 2028, estão adotando a tecnologia

O sucesso da Tesla forçou a concorrência a se mexer. Em abril de 2024, um relatório da Roland Berger já apontava que mais de 180 prensas de grande porte haviam sido encomendadas por montadoras em todo o mundo.

A Volvo Cars anunciou um investimento de 1 bilhão de dólares para instalar duas Giga Presses de 8.400 toneladas em sua fábrica na Suécia, com a produção começando por volta de 2025.

A Hyundai também anunciou sua versão da tecnologia, a “Hypercasting”. A primeira prensa foi instalada em novembro de 2024, mas a produção em massa, que estava prevista para 2026, foi adiada para aproximadamente 2028 devido a uma desaceleração no mercado de elétricos e à necessidade de priorizar investimentos nos EUA.

Fabricantes chinesas, como a BYD e a Geely, são as que adotam a tecnologia de forma mais agressiva, já desenvolvendo prensas de até 20.000 toneladas.

Seja o primeiro a reagir!