Conheça o BOP, a válvula de segurança que corta aço, o equipamento que é a última linha de defesa na perfuração de poços de petróleo e como o desastre de Deepwater Horizon, em 2010, mudou tudo

No fundo do mar, na perfuração de poços de petróleo do pré-sal, existe um equipamento de segurança colossal conhecido como BOP (Blowout Preventer). Com um peso que pode ultrapassar 300 toneladas, sua função mais drástica lhe rendeu o apelido de “guilhotina”: ele é uma válvula de segurança que corta aço para selar um poço e evitar uma explosão.

Este equipamento é a última e mais importante linha de defesa contra um desastre ambiental. Sua falha foi o estopim da tragédia de Deepwater Horizon, em 2010, um evento que levou a uma revolução nas regulamentações de segurança e na tecnologia de perfuração em todo o mundo, incluindo uma fiscalização muito mais rígida por parte do IBAMA e da ANP no Brasil.

O que é a válvula de segurança que corta aço e por que ele é a última linha de defesa de um poço de petróleo?

O Blowout Preventer é um conjunto de válvulas e pistões hidráulicos de alta pressão instalado no leito do mar, sobre a cabeça do poço. Sua função principal é conter a pressão e selar o poço caso ocorra um influxo descontrolado de óleo ou gás, um evento perigoso conhecido como “kick”.

-

Com 120 milhões de smartphones por ano e mais de 14 hectares de área, a maior fábrica da Samsung no mundo opera 24h por dia e transforma a Índia em um império tecnológico global

-

O golpe de US$ 17 milhões dentro da Apple: funcionário manteve fraude por 7 anos sem ser descoberto e enganou a gigante tecnológica debaixo do nariz dos executivos

-

Com mais de 16 milhões de m² de área, dividido em 16 microrregiões e com população estimada em mais de 1 milhão de habitantes, o bairro Cajazeiras, em Salvador, é maior do que muitas capitais e se consolida como o maior bairro do Brasil

-

A antiga mansão de Pablo Escobar não existe mais — virou um hotel de luxo com diárias de quase R$ 5 mil

Se esse “kick” não for contido, ele pode evoluir para um “blowout”, uma explosão de consequências catastróficas. É nesse momento que a função de guilhotina do BOP entra em ação. Seus “carneiros de cisalhamento” são acionados para cortar o tubo de perfuração e fechar o poço, como uma medida de emergência final.

A força para cortar aço, a engenharia por trás da guilhotina

A capacidade de corte do BOP é impressionante. Estudos que simulam o processo indicam que a força máxima exercida pelas lâminas do carneiro de cisalhamento para cortar o tubo de perfuração chega a 2.26 MegaNewtons. Convertendo, isso equivale a uma força de aproximadamente 254 toneladas.

Esse número confirma que a metáfora da “guilhotina de 300 toneladas” é uma descrição precisa da força necessária para que a válvula de segurança que corta aço funcione. A engenharia por trás desse mecanismo está em constante evolução, com novos materiais e designs para garantir que o BOP possa cortar tubos cada vez mais resistentes usados na perfuração moderna.

O desastre de Deepwater Horizon em 2010, a falha que mudou a história

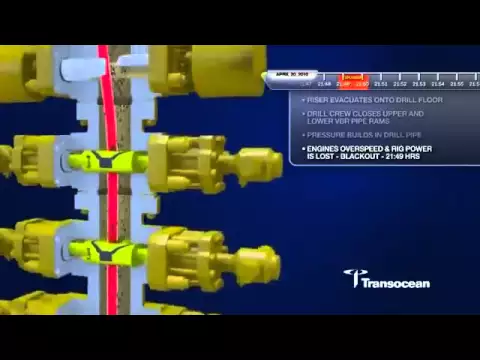

Em 20 de abril de 2010, o mundo assistiu à falha catastrófica do BOP da plataforma Deepwater Horizon, no Golfo do México. A investigação revelou uma cascata de erros: as barreiras de cimento do poço falharam, um teste de pressão foi mal interpretado e, quando o blowout começou, as funções de emergência do BOP não funcionaram como esperado.

Uma investigação detalhada descobriu que o tubo de perfuração havia se deformado, impedindo que as lâminas do BOP o cortassem de forma limpa. Além disso, foram encontradas falhas elétricas, como fiação incorreta e baterias com carga insuficiente, que comprometeram os sistemas de acionamento automático do equipamento. O desastre, que tirou a vida de 11 trabalhadores, foi um marco trágico que expôs as vulnerabilidades dos sistemas de segurança da época.

O cenário brasileiro pós-2010, as regras mais rígidas da ANP e IBAMA

As lições aprendidas com a Deepwater Horizon levaram a uma reformulação completa das regras de segurança offshore em todo o mundo. No Brasil, onde a exploração do pré-sal acontece em condições extremas, a ANP (Agência Nacional do Petróleo) e o IBAMA intensificaram a fiscalização.

Após 2010, foram adotados protocolos muito mais rigorosos para o projeto, teste, certificação e manutenção de BOPs. Órgãos reguladores passaram a exigir inspeções mais frequentes e sistemas de controle de poço mais robustos, alinhando o Brasil às melhores práticas internacionais para garantir a segurança das operações.

A tecnologia para o pré-sal, os desafios de alta pressão e temperatura

O ambiente do pré-sal brasileiro impõe desafios únicos para a válvula de segurança que corta aço. A perfuração ocorre em águas ultraprofundas e precisa atravessar uma espessa camada de sal, em condições de altíssima pressão (HPHT), que podem chegar a 20.000 psi, e temperaturas superiores a 175°C.

Para suportar essas condições, a tecnologia de BOPs evoluiu significativamente. Surgiram os BOPs atuados eletricamente (E-BOPs), que são mais rápidos e precisos que os sistemas hidráulicos tradicionais. Além disso, a indústria passou a usar “BOPs inteligentes”, com sensores que monitoram a integridade do equipamento em tempo real e usam análise preditiva para antecipar falhas, tornando a perfuração no pré-sal mais segura e eficiente.

Seja o primeiro a reagir!