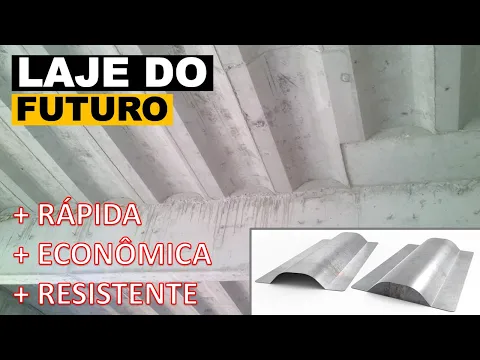

Tecnologia de lajes industrializadas começa a substituir o concreto tradicional, reduzindo custos, tempo de obra e emissões de CO₂ na construção civil.

Por mais de um século, a laje de concreto tradicional reinou absoluta nos canteiros de obras brasileiros. Pesada, resistente e amplamente conhecida, ela se tornou sinônimo de segurança estrutural. Mas uma nova geração de soluções está mudando esse cenário. Sistemas pré-moldados e treliçados, desenvolvidos para reduzir o uso de concreto e acelerar o ritmo das construções, já começam a substituir o modelo convencional em empreendimentos residenciais, comerciais e industriais. E os resultados são expressivos: obras até 40% mais rápidas, 25% mais leves e com desperdício praticamente zero.

Engenheiros e construtoras relatam uma verdadeira revolução na forma de construir, impulsionada pela industrialização e pela busca por eficiência. A promessa dessas novas lajes é simples, mas poderosa: menos concreto, menos tempo, mais desempenho.

O fim da concretagem tradicional?

Em uma obra convencional, a execução de lajes maciças exige grandes volumes de concreto, formas de madeira, escoramentos e um tempo de cura de até 28 dias para atingir resistência total. Todo esse processo demanda mão de obra intensiva e espaço para armazenar materiais, o que encarece o projeto e amplia o prazo de entrega.

-

China avança sobre o Brasil com megaprojetos bilionários: ferrovias, portos e energia em jogo

-

Maior estádio fantasma do mundo, sem obras há 15 anos, recebe investimento de mais de R$ 2 bilhões e agora tem até data de inauguração definida

-

Arranha-céu em 19 dias e torre de 30 andares em 360 horas — as construções mais rápidas da história

-

Quando cidades precisam derrubar arranha-céus sem explosivos, chamam ela: mais de 300 toneladas, alcance absurdo e força para cortar vigas gigantes como manteiga — a supermáquina que redefine a demolição urbana no Japão

A nova tecnologia rompe essa lógica. Baseada em módulos estruturais pré-fabricados, ela chega ao canteiro pronta para montagem, eliminando a necessidade de grandes formas e concretagem pesada. O sistema é composto por painéis leves com reforços metálicos internos conhecidos no setor como lajes treliçadas e painéis pré-moldados que são encaixados e nivelados de forma precisa, recebendo apenas uma camada superficial de concreto para acabamento e solidarização.

De acordo com o manual técnico da Associação Brasileira da Indústria de Pré-Moldados (Abiprem), a substituição das lajes convencionais por sistemas industrializados pode reduzir em até 60% o tempo total de execução de uma estrutura e diminuir o consumo de cimento em cerca de 35%.

Industrialização da construção: rapidez e precisão

As lajes industrializadas são fabricadas em ambiente controlado, com moldes metálicos e concreto dosado com aditivos que garantem uniformidade e desempenho superior. Esse processo elimina variações de qualidade típicas da concretagem em obra, além de reduzir o risco de patologias estruturais, como trincas e infiltrações.

Em um edifício de médio porte, o uso de lajes pré-moldadas pode significar economia de até R$ 150 por metro quadrado, considerando a redução de mão de obra, escoramento e tempo de ocupação do canteiro. Além disso, as peças são projetadas com precisão milimétrica por softwares de modelagem 3D, como BIM (Building Information Modeling), permitindo que sejam montadas como um quebra-cabeça estrutural.

O engenheiro civil Gustavo Ladeira, especialista em estruturas pré-fabricadas, resume a vantagem:

“Enquanto uma laje tradicional precisa de quase um mês para estar pronta, as novas soluções podem ser instaladas e liberadas para uso em questão de dias. A diferença de produtividade é brutal.”

Leveza e resistência: o segredo dos novos materiais

O avanço dos materiais estruturais híbridos, que combinam aço, concreto e aditivos especiais, é o que permite essa mudança. As novas lajes utilizam armaduras treliçadas de aço galvanizado com concreto de alta resistência, garantindo rigidez mesmo com espessuras menores. A tecnologia também melhora a distribuição de cargas e aumenta a resistência à flexão e ao cisalhamento.

Um estudo da Universidade Federal de Santa Catarina (UFSC) comparou lajes maciças e treliçadas sob esforços equivalentes e constatou que o novo modelo reduz o peso próprio da estrutura em até 27%, mantendo o mesmo desempenho de carga. Essa leveza permite fundações menores, o que se traduz em economia de concreto, aço e tempo de execução.

Outro ponto de destaque é a sustentabilidade. A produção em fábricas especializadas reduz o desperdício de materiais, otimiza o uso de água e possibilita a reciclagem de sobras de concreto e aço. Segundo a Associação Brasileira de Cimento Portland (ABCP), o setor de pré-moldados pode reduzir em até 40% as emissões de CO₂ por metro cúbico construído, quando comparado ao método convencional.

Menos barulho, mais agilidade e menor impacto urbano

A transição para sistemas industrializados também traz benefícios para o ambiente urbano. A montagem das lajes é feita de forma limpa, silenciosa e rápida, o que diminui o impacto em obras localizadas em áreas residenciais ou centros comerciais.

Construtoras que adotaram o sistema relatam uma redução de 50% no número de trabalhadores dentro do canteiro e eliminação quase total de entulhos. O resultado é uma obra mais segura e organizada, com menos acidentes e interferências no entorno.

O arquiteto Felipe Bortolossi, que atua em projetos verticais no interior de São Paulo, afirma que a nova tecnologia já está se tornando padrão em empreendimentos de alto padrão e habitação popular:

“Hoje conseguimos erguer pavimentos completos em menos de uma semana. As lajes industrializadas não só agilizam o processo como oferecem uma qualidade estética superior. A precisão de encaixe e o acabamento reduzem retrabalhos e custos com manutenção.”

Uma revolução silenciosa nos canteiros de obra brasileiros

O uso de lajes treliçadas e painéis pré-moldados não é novo, mas a tecnologia atingiu maturidade apenas nos últimos anos, com o avanço das fábricas automatizadas e do controle de qualidade digital. O que antes era restrito a grandes obras industriais, agora se populariza em prédios residenciais, galpões e condomínios horizontais.

Empresas especializadas como Rangel Laje, Premodisa e Protensão Brasil relatam aumento expressivo na demanda e já trabalham com produção sob medida, entregando estruturas personalizadas para cada projeto.

Para o setor da construção civil, essa transição representa um marco comparável à introdução do concreto armado no século passado. O modelo tradicional de laje maciça está sendo gradualmente substituído, e quem adota a inovação ganha em produtividade, previsibilidade e competitividade.

O futuro da construção civil pode ser modular

A tendência é que a industrialização avance para outros componentes da edificação. Além das lajes, já existem paredes estruturais, vigas e pilares modulares sendo produzidos com a mesma tecnologia, integrando-se a sistemas construtivos híbridos. O objetivo é criar obras totalmente modulares, montadas em poucas semanas e com o mínimo de interferência no local.

Em países como Japão e Alemanha, esse modelo já é dominante. No Brasil, o caminho está sendo trilhado rapidamente, impulsionado pela escassez de mão de obra qualificada e pela busca por soluções mais sustentáveis.

Especialistas acreditam que, em poucos anos, as lajes de concreto convencionais se tornarão exceções em grandes obras, substituídas por sistemas que aliam engenharia de precisão, sustentabilidade e velocidade.

O que antes levava meses, agora pode ser feito em dias — e sem comprometer a segurança. A revolução da construção civil já começou, e ela está acontecendo sob nossos pés.

Seja o primeiro a reagir!