Nova técnica desenvolvida na China usa resíduos da indústria do aço e pode cortar até 80% das emissões de CO₂ na produção de cimento, integrando catalisadores diretamente ao processo.

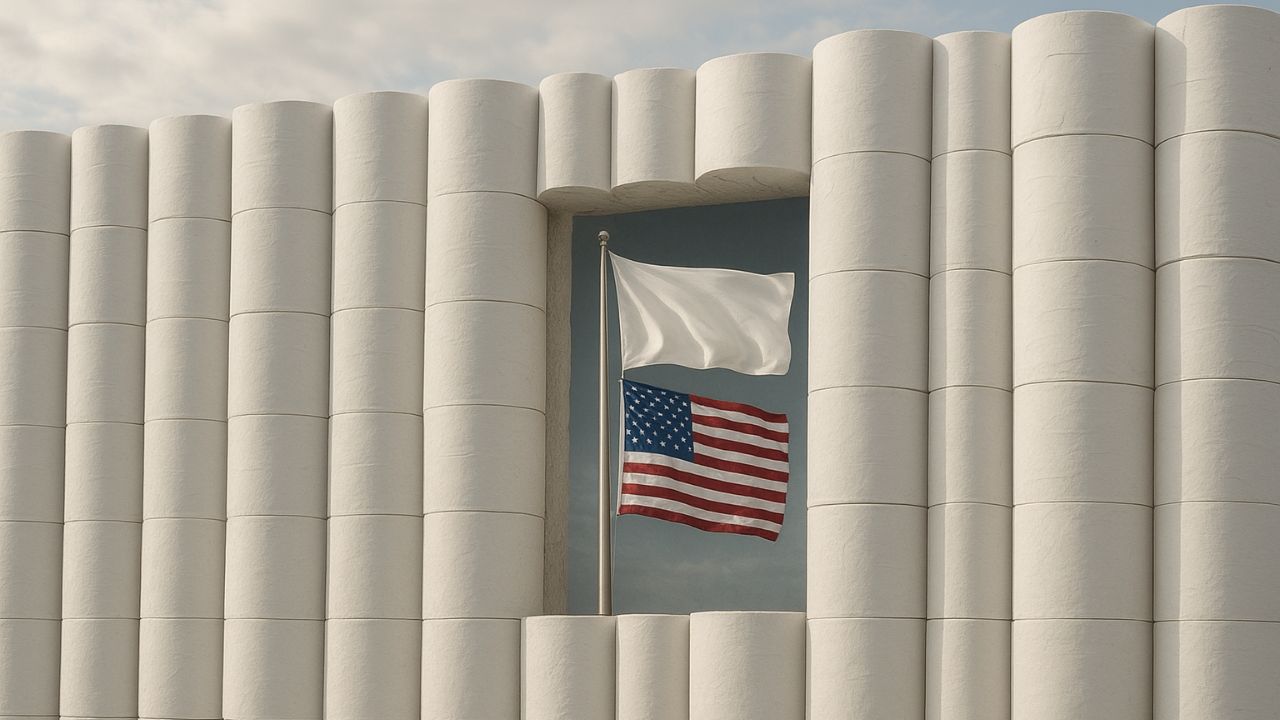

Pesquisadores chineses deram um passo importante rumo à descarbonização da indústria do cimento. Uma nova técnica, baseada no uso de resíduos sólidos da indústria do aço, pode reduzir em até 80% as emissões de dióxido de carbono (CO₂) geradas na produção de cimento — setor responsável por cerca de 8% das emissões globais.

O peso do cimento nas emissões globais

A fabricação de cimento é uma das atividades industriais mais poluentes do mundo. Isso ocorre, em grande parte, por causa da decomposição do carbonato de cálcio (CaCO₃), que responde por aproximadamente 60% do CO₂ liberado durante o processo.

Mesmo com avanços tecnológicos ao longo dos anos, como a evolução dos fornos e a adoção de sistemas a seco, a necessidade de altas temperaturas, em torno de 1.450 °C, limita inovações mais radicais.

-

Mineração de terras raras usará reservatórios de cidade mineira que já enfrenta escassez de água e tem risco de seca até 2030

-

NASA encontra rocha em Marte que pode ser o sinal mais forte de vida já detectado no planeta

-

Cimento vivo pode virar bateria gigante: prédios inteiros vão armazenar energia nas paredes

-

Tsunami invisível de 200 metros sacudiu a Terra por 9 dias e revela como o aquecimento global ameaça nosso futuro

A busca por alternativas levou a tentativas como o uso de combustíveis alternativos, entre eles biomassa e hidrogênio.

No entanto, essas soluções focam principalmente na energia usada no processo e não resolvem o problema central: a própria reação química que libera o gás carbônico.

A nova proposta: metano e resíduos de aço

A novidade vem de um processo catalítico que aproveita resíduos sólidos da indústria do aço como catalisadores.

Esses resíduos contêm metais como ferro, alumínio e zinco, que permitem uma reação entre carbonato de cálcio e metano (CH₄) em um ambiente rico nesse gás.

O resultado da reação é a formação de dois produtos principais: óxido de cálcio (CaO), essencial para a produção do clínquer, e gás de síntese (mistura de CO e H₂), que pode ser usado como insumo energético ou químico.

Diferente de outras propostas, os catalisadores não precisam ser separados do processo após o uso.

Eles são incorporados diretamente na massa do clínquer, simplificando a operação e eliminando novos resíduos.

Duas rotas, um caminho mais limpo

Os cientistas identificaram dois caminhos possíveis para a reação. Na rota direta, o metano interage com o CaCO₃, produzindo CO e H₂ sem gerar CO₂.

Já na segunda via, o CaCO₃ é inicialmente decomposto em óxido de cálcio e CO₂, que então reage com o metano para formar os mesmos produtos.

Os testes mostraram que a rota direta é a principal, graças à presença dos óxidos de ferro. A inclusão de alumínio e zinco aumenta a eficiência ao ampliar a superfície ativa dos catalisadores, criando um ambiente mais propício para a reação.

Menos resíduos, mais eficiência

Além da redução drástica das emissões, a nova técnica oferece vantagens adicionais. Como usa resíduos que seriam descartados, o processo reduz o desperdício e os custos com matéria-prima.

E por transformar um problema ambiental — o descarte de sólidos da siderurgia — em parte da solução, o sistema cria valor dentro da lógica da economia circular.

Estudos de avaliação de ciclo de vida (ACV) indicam que a nova tecnologia tem potencial de reduzir até 80% das emissões de carbono da fase mais crítica da produção do cimento: a decomposição do carbonato de cálcio. O aproveitamento dos resíduos de aço contribui ainda mais para o impacto positivo do processo.

Caminho promissor para a indústria

Para os especialistas, essa inovação representa mais do que uma simples melhoria. Trata-se de uma transformação estrutural no modo como o cimento é produzido.

A combinação de matérias-primas residuais, geração de subprodutos úteis e economia de energia abre caminho para um modelo industrial mais sustentável.

Outro ponto positivo é a possível integração entre setores. Com o aço e o cimento trabalhando juntos em uma cadeia produtiva interligada, surgem novas possibilidades de cooperação industrial com foco na sustentabilidade.

Apesar do grande potencial, o desafio agora é escalar a solução. Será preciso garantir que o processo seja compatível com a infraestrutura já existente nas fábricas de cimento. Também será fundamental comprovar sua eficiência em escala industrial.

Se essa etapa for bem-sucedida, a tecnologia pode se tornar um dos maiores avanços rumo à neutralidade de carbono no setor de construção. A inovação aponta para um futuro no qual resíduos deixam de ser um problema e passam a ser parte essencial da solução.

Estudo publicado em NSR.

Seja o primeiro a reagir!