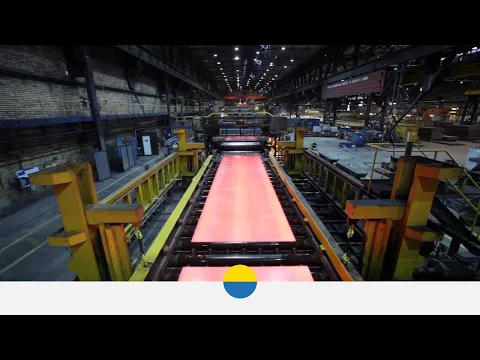

O projeto HYBRIT produz aço sem carvão usando hidrogênio verde. Já forneceu material para a Volvo e promete eliminar milhões de toneladas de CO₂ até 2030.

O aço é o material que sustenta a civilização moderna. Ele está em arranha-céus, carros, navios, ferrovias, eletrodomésticos e até em satélites. Mas, por trás da sua importância, há um problema gigantesco: a produção de aço é uma das atividades mais poluentes do planeta, responsável por cerca de 7 a 8% das emissões globais de CO₂. O motivo é simples: os altos-fornos utilizam carvão mineral para transformar minério de ferro em ferro-gusa, liberando enormes quantidades de gases de efeito estufa.

Agora, uma iniciativa pioneira mostra que é possível quebrar essa lógica. Na Suécia, nasceu o HYBRIT (Hydrogen Breakthrough Ironmaking Technology), o primeiro projeto do mundo a produzir aço em escala piloto sem usar carvão. No lugar dele, entra o hidrogênio verde, obtido por eletrólise da água com energia renovável. O resultado é revolucionário: o processo libera apenas vapor de água em vez de CO₂.

Quem está por trás dessa revolução

O HYBRIT foi criado em 2016, fruto da parceria entre três gigantes suecos:

-

É oficial: o Amazonas ultrapassa o Nilo e se torna o novo rio mais longo do mundo, segundo medições do INPE com imagens de satélite de alta precisão

-

A rara síndrome que faz o corpo “afogar” em gordura e põe vidas em risco

-

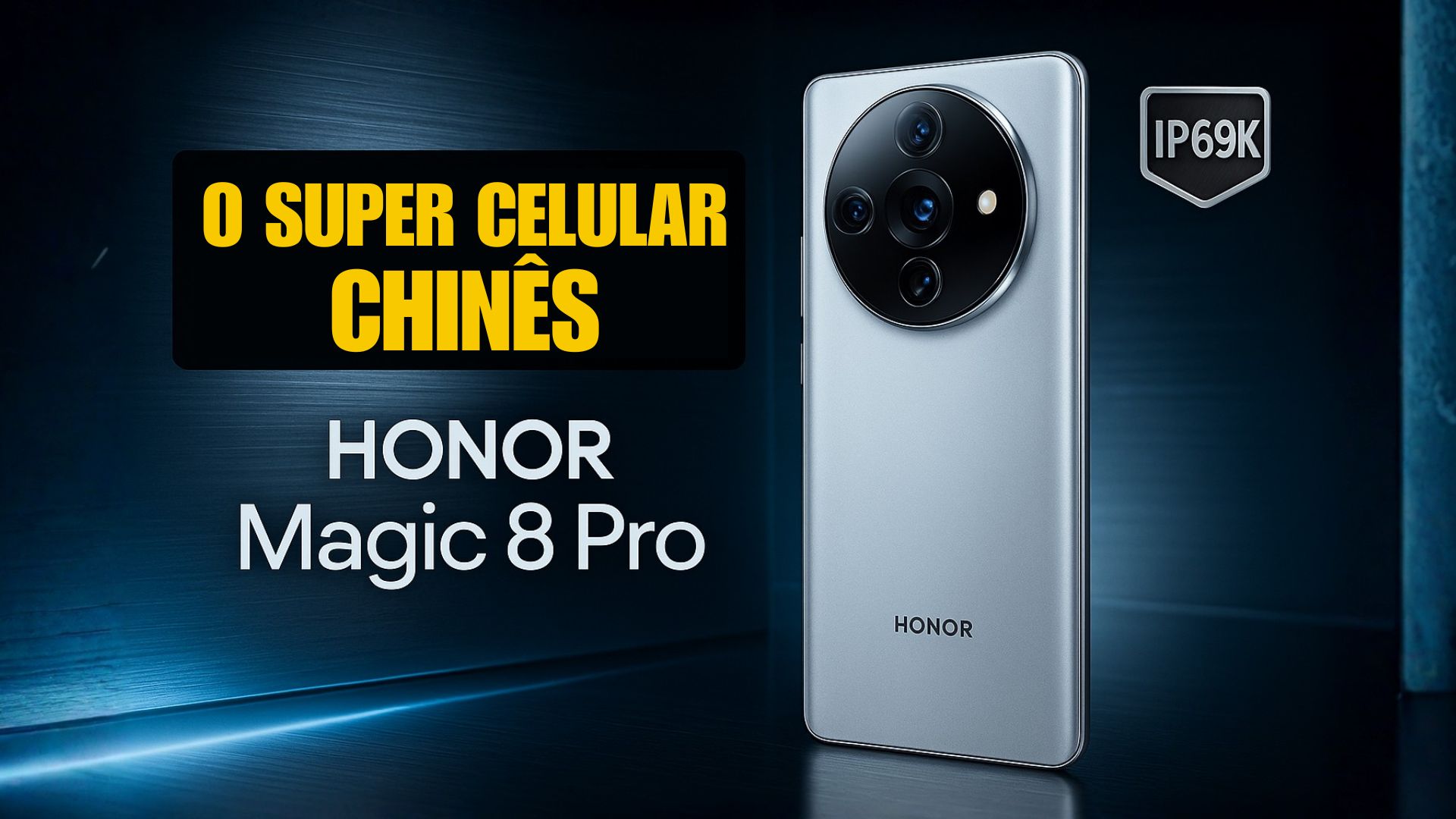

Considerado um dos celulares mais revolucionários do mundo, Honor Magic 8 Pro traz câmera de 200 MP com lente periscópica, Snapdragon 8 Gen 5, até 1 TB, bateria de 7.200 mAh e resistência IP69K

-

Chuva de diamantes em Saturno: ‘ciência ou busca por fama?’ por que a teoria popular é contestada por especialistas.”

- SSAB – a principal siderúrgica da Escandinávia;

- LKAB – uma das maiores mineradoras de minério de ferro da Europa;

- Vattenfall – empresa estatal de energia, responsável por fornecer eletricidade renovável para a produção do hidrogênio.

Juntas, elas formaram um consórcio com apoio do governo sueco e da União Europeia, que enxergaram no projeto uma chance de colocar o país na vanguarda da descarbonização industrial.

Segundo Martin Pei, diretor técnico da SSAB e um dos pais do projeto, “se quisermos enfrentar a crise climática, precisamos cortar emissões onde dói mais: na base da indústria pesada”.

Como o aço é feito hoje — e por que é tão poluente

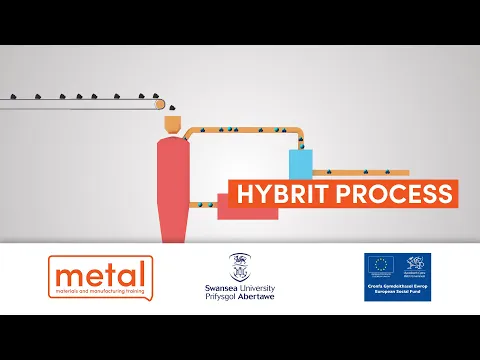

Para entender o impacto do HYBRIT, é preciso comparar os métodos.

- Método tradicional (alto-forno): o carvão coque reage com o oxigênio do minério de ferro (hematita e magnetita). O processo reduz o ferro, mas libera CO₂ em grandes volumes.

- Método HYBRIT (hidrogênio verde): o hidrogênio reage com o oxigênio do minério, formando apenas H₂O. O ferro obtido é depois fundido em fornos elétricos para se transformar em aço de alta qualidade.

O contraste é brutal: cada tonelada de aço tradicional emite em média 1,9 tonelada de CO₂; no processo HYBRIT, as emissões diretas caem praticamente a zero.

Linha do tempo do projeto

- 2016: criação oficial do consórcio HYBRIT.

- 2018: inauguração da planta piloto em Luleå, no norte da Suécia.

- 2020: primeiros testes confirmam a viabilidade técnica do uso de hidrogênio na redução do minério de ferro.

- 2021: marco histórico — a SSAB entrega à Volvo a primeira remessa de aço verde do mundo. Poucos meses depois, a Volvo apresenta o primeiro caminhão do planeta fabricado com aço livre de fósseis.

- 2022–2023: expansão da planta piloto, com produção de volumes cada vez maiores.

- 2026: previsão de inauguração da primeira unidade industrial em larga escala.

- 2030: meta da SSAB de eliminar totalmente o uso de carvão em seus altos-fornos, se tornando a primeira grande siderúrgica carbono zero do planeta.

Impactos climáticos gigantescos

O potencial dessa tecnologia é imenso:

- Apenas a SSAB, ao substituir seus processos, poderá reduzir em 10% todas as emissões da Suécia.

- Globalmente, se o método for replicado, pode evitar centenas de milhões de toneladas de CO₂ por ano, equivalente a retirar milhões de carros das ruas.

- A União Europeia já estuda incentivos para que outras siderúrgicas adotem o modelo, com previsão de US$ 10 bilhões em investimentos nos próximos anos para descarbonizar o setor.

Para se ter ideia, a indústria do aço global produz 1,8 bilhão de toneladas anuais. Se cada tonelada fosse feita com hidrogênio, o planeta evitaria emissões comparáveis às de toda a Índia em um ano.

Situação atual do projeto

Hoje, o HYBRIT já funciona em escala piloto em Luleå, produzindo aço para clientes selecionados como Volvo, Mercedes-Benz e outras companhias que querem reduzir a pegada de carbono em sua cadeia de suprimentos.

Em paralelo, está em construção uma unidade industrial na cidade de Gällivare, que deve iniciar operações em 2026. Lá, o plano é substituir gradualmente os altos-fornos a carvão por fornos movidos a hidrogênio.

De acordo com a LKAB, a nova unidade terá capacidade inicial de produzir 1,3 milhão de toneladas de ferro esponja por ano, suficiente para abastecer parte da indústria automotiva europeia.

Obstáculos ainda no caminho

Apesar do sucesso, os desafios são grandes:

- Energia renovável em larga escala – produzir hidrogênio verde exige eletricidade limpa abundante. Para cada tonelada de aço, são necessários milhares de kWh de energia.

- Custo – hoje, o aço verde é mais caro que o convencional. Mas a expectativa é que, com escala e regulação de carbono, os preços se aproximem até 2030.

- Infraestrutura – adaptar minas, usinas e logística é um processo caro e demorado.

Ainda assim, especialistas acreditam que é apenas questão de tempo. Segundo Andreas Regnell, da Vattenfall, “o aço verde será competitivo não porque é limpo, mas porque em breve o aço sujo será caro demais”.

O aço verde como símbolo de uma nova era

O HYBRIT não é apenas um projeto sueco: é um modelo global. Alemanha, Canadá e Japão já iniciaram programas semelhantes. A China, maior produtora de aço do mundo, também testa hidrogênio em seus altos-fornos.

Mas o fato é que os suecos saíram na frente. O HYBRIT já entregou produtos reais, provando que a indústria mais poluente do planeta pode ser reinventada.

Mais do que uma inovação tecnológica, esse aço é um símbolo da transição energética: um lembrete de que até os materiais mais básicos da civilização podem ser recriados com menos impacto ambiental.

Se no século XIX o aço impulsionou a Revolução Industrial, no século XXI o aço verde pode impulsionar a Revolução Climática.

-

Uma pessoa reagiu a isso.